I.C.T

| Estado de Disponibilidad: | |

|---|---|

| Cantidad: | |

| SMT Solución de línea de ensamblaje de paneles de TV

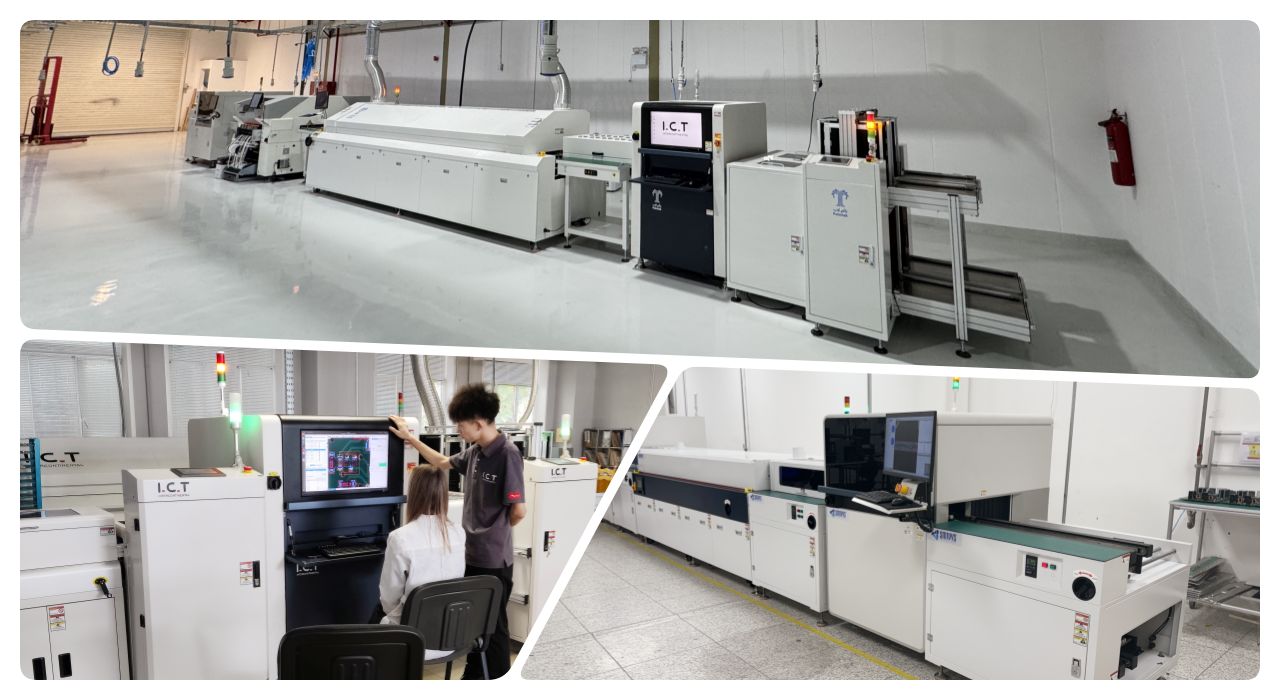

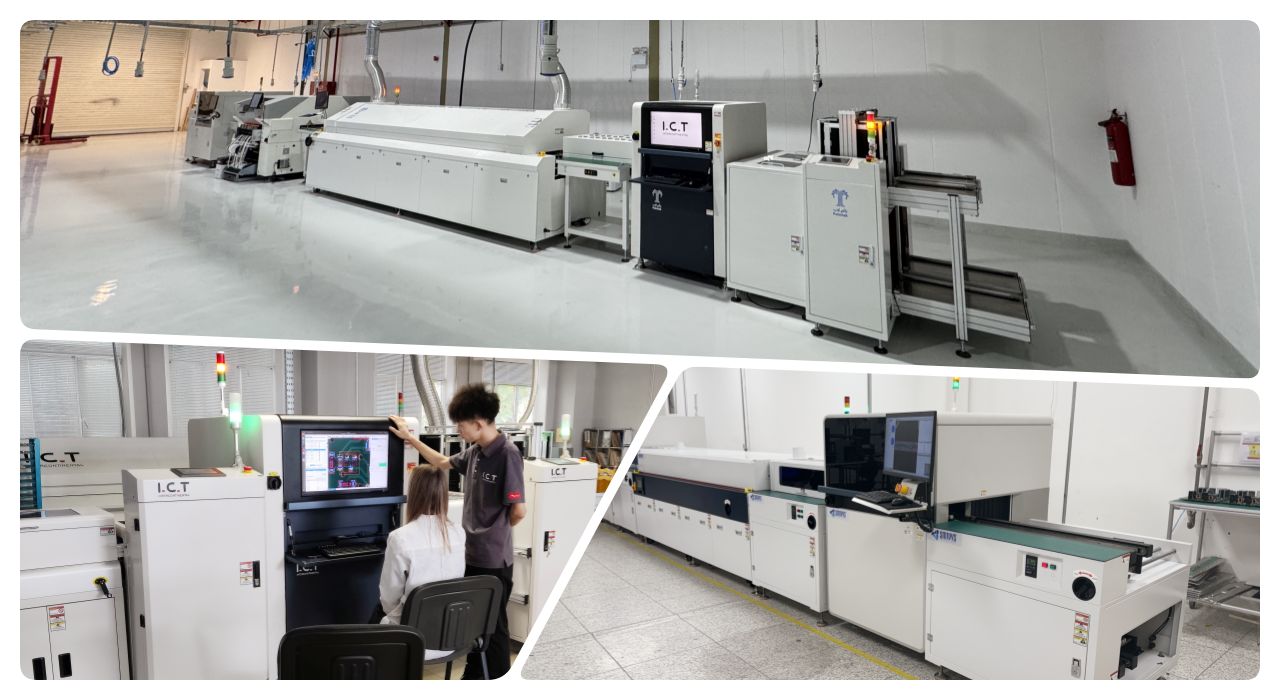

I.C.T presenta una refinada línea de ensamblaje de paneles de televisión proveniente de tres fábricas bien equipadas y más de 22 años de cuidadosa práctica SMT. Ofrecemos una planificación de fábrica considerada, diseños personalizados, estimaciones de mano de obra cuidadosas y un retorno de la inversión razonable para los productores de paneles de TV. Las líneas pueden ser semiautomáticas o totalmente automáticas e incluyen cargadores, impresoras, colocadores, hornos de reflujo, AOI y descargadores. Un operador gestiona cada turno con facilidad. La potencia sigue siendo modesta, 18 Kw/H. Ayudamos a empresas de televisión de todo el mundo. La instalación concluye en 3 días y aborda condiciones de aire, energía, escape, iluminación y 23 ± 0,9 °C. La capacitación tiene una duración de 7 a 15 días y cubre software, mantenimiento, seguridad y resoluciones. Nuestro servicio global de 15 años brinda soporte firme. Esta línea de ensamblaje de paneles de televisión pulidos comienza su producción rápidamente, se expande con elegancia y satisface las necesidades más exigentes con calidad confiable.

| Característica

Flujo de trabajo automatizado

La línea de ensamblaje de paneles de TV organiza las máquinas en orden armonioso con MES para obtener información inmediata y rendimientos superiores en paneles de TV. Los Loaders reciben tablas grandes con cortesía. Los impresores depositan pasta bajo cámaras vigilantes. Los colocadores colocan los componentes con mucho cuidado. El reflujo mantiene ±0,9 °C para uniones duraderas. AOI observa con inteligente escrutinio. Los descargadores proceden sin problemas. Los máquina tampón preservan el flujo tranquilo, la observación remota permite una vista lejana, las recetas automáticas se ajustan discretamente y el seguimiento exhaustivo garantiza ejecuciones mixtas ordenadas con escasas interrupciones y estándares impecables.

SMD Tecnología de colocación

Los colocadores en la línea de ensamblaje de paneles de TV emplean métodos JUKI para un montaje rápido y meticuloso de chips en paneles de TV. Gestionan 01005 a elementos sustanciales de forma continua. El aparato de visión asegura una alineación perfecta. Las configuraciones de múltiples boquillas logran una velocidad notable. Los alimentadores se reponen automáticamente para un progreso ininterrumpido. El software se adapta rápidamente a las variaciones del panel. Esto evita imprecisiones en arreglos complejos, acelera el ritmo operativo y se adapta a diversos lotes con cambios sin esfuerzo y una consistencia firme para la creación continua de paneles de TV de gran volumen.

Eficiencia del horno de reflujo

Los hornos suministran más de 12 zonas con convección separada para un calor equilibrado en la línea de montaje de paneles de televisión. El nitrógeno fomenta conexiones duraderas. Los perfiles se ajustan automáticamente a las especificaciones. El enfriamiento evita la distorsión. La recuperación de calor alcanza los 18 Kw/H. Las interfaces conservan perfiles extensos. Los Transportador SMTs se coordinan con el MES para lograr el ritmo adecuado, las verificaciones internas impiden pausas en las operaciones prolongadas y los modos de conservación facilitan una producción sustancial persistente.

Inspección y pruebas

AOI captura vistas de 8K rápidamente, detectando desplazamientos o anomalías de soldadura. La IA avanza a partir de datos acumulados. La retroalimentación rectifica a los colocadores con prontitud. Esto disminuye las imperfecciones en la línea de montaje de paneles de televisión. La transferencia de rechazo automático mantiene el impulso, registra información para la rendición de cuentas y produce resúmenes para mejoras inmediatas en diversos esfuerzos del panel.

| Especificación

| Categoría | Proyectos | Detalles |

|---|---|---|

| Requisitos de diseño de fábrica | Diseño del circuito de aire de fábrica | Utilice una fuente de aire de fábrica o una máquina de aire comprimido sin aceite independiente. La presión debe ser superior a 7 kg/cm². |

| Diseño eléctrico de fábrica | Monofásico AC220 (220±10%, 50/60Hz) Trifásico AC 380V (380±10%, 50/60Hz) | |

| Diseño de escape de fábrica | El caudal mínimo del conducto de escape es de 500 pies cúbicos por minuto (14,15 m³/min) | |

| Diseño de iluminación de fábrica | La iluminación ideal en la fábrica es de 800~1200LUX, al menos no menos de 300LUX. | |

| Diseño de temperatura de fábrica | La temperatura ambiente del taller de producción es de 23±3°C, generalmente de 17~28°C, y la humedad relativa es de 45%~70%RH. | |

| Preparación de materiales | Lista de materiales | Enumere todas las piezas y cantidades necesarias para el ensamblaje de la línea de producción PCBA. |

| Archivo CAD | Archivo de diseño digital para planificar el diseño PCB y la configuración de la máquina. | |

| Archivo Gerber | Archivo estándar para plantilla de fabricación e impresión PCB. | |

| Pasta de soldadura | Material aplicado sobre almohadillas antes de colocar los componentes en la impresora. | |

| SMD Materiales componentes | Piezas de montaje en superficie como chips y resistencias para su colocación. | |

| Alcoholes Industriales | Se utiliza para limpiar tableros y plantillas durante el proceso de configuración. | |

| Correa de empalme | Cinta para conectar carretes de alimentación sin detener la línea. | |

| sténcil | Hoja de metal con agujeros para imprimir pasta de soldadura con precisión. |

| SMT Lista de equipos de línea

I.C.T construye una verdadera línea de producción PCBA de alta calidad. Tableros de suministro de cargadores por vacío. Los depósitos de la impresora automática se pegan con precisión. El colocador JUKI posiciona cada chip con precisión. El horno de reflujo multizona suelda firmemente. Avanzado AOI identifica cada defecto. La línea funciona de manera constante. Los rendimientos siguen siendo altos. Los costos siguen siendo bajos. Sin compromisos. Funciones diarias. Cumple con estrictas demandas en automoción, medicina o iluminación. Recibirá tableros confiables. Lo apoyamos plenamente.

| Nombre del producto | Propósito en la línea SMT |

|---|---|

| SMT línea | Línea SMT de gama alta rastreable totalmente automatizada de Turquía como línea LED tira SMT |

| PCB Loader | Carga automáticamente PCBs desnudos a la línea como descargador de cargadores de doble riel SMT |

| Impresora automática de pasta de soldadura | Imprime pasta de soldadura en almohadillas PCB con precisión |

| Máquina de recogida y colocación SMD | Monta componentes en PCBs con precisión. |

| Horno de reflujo | SMT Horno de soldadura por reflujo Derrite la soldadura para formar uniones sólidas. |

| Máquina de inspección | SMT dispositivos de inspección como AOI, SPI, SMT PCB máquina de inspección por rayos X e inspector de plantillas. |

| Equipo de trazabilidad | Registra y rastrea datos de producción como una máquina de marcado láser de fibra 3D |

| SMT Periférico | Equipo auxiliar SMT como máquina de programación IC de bandeja automática |

| Limpiador automático acuoso sténcil | Limpia PCB/sténcil para eliminar fundente, polvo y contaminantes después de la soldadura. |

| PCB Máquina de enrutamiento | Corta con precisión contornos y ranuras PCBA con corte de alta velocidad. |

| SMT Robot Bentop | Automatiza el atornillado y la soldadura para un ensamblaje SMT eficiente. |

| Vídeo sobre el éxito del cliente

En septiembre de 2025, el ingeniero I.C.T Roka visitó una fábrica de iluminación doméstica LED para realizar su instalación y recibir capacitación. El cliente necesitaba una línea de montaje de paneles de televisión totalmente automática con 13 máquinas (29 metros en total), pero solo tenía un espacio de 21 x 5 m. Lo rediseñamos en forma de U compacta y se ajusta perfectamente a 16 mx 2,7 m. Después de 2 días de instalación y depuración más 6 días de capacitación práctica, Roka completó la entrega. El equipo incluía aspiradora Loader VL-1200, impresora totalmente automática 1200, Transportador SMT, Pick & Place, horno de reflujo L8, enfriamiento Transportador SMT, Shuttler, AOI AI1238, descargador y separador MLS2400. El cliente inició al día siguiente una producción estable y de alta calidad.

| Soporte de servicio y capacitación

I.C.T ofrece soporte completo para la línea de ensamblaje de paneles de televisión desde el inicio hasta el uso continuo. La instalación y validación requieren solo 3 días. Los ingenieros instruyen a su equipo durante 7 a 15 días sobre equipos y programas. Los componentes llegan rápidamente desde 8 depósitos internacionales. Los análisis y visitas remotos abordan las inquietudes rápidamente. Las revisiones y mejoras periódicas sustentan la excelencia. Nuestra asistencia multilingüe durante 15 años garantiza un funcionamiento ininterrumpido y la adaptación a las necesidades emergentes con una orientación cuidadosa y experiencia dedicada.

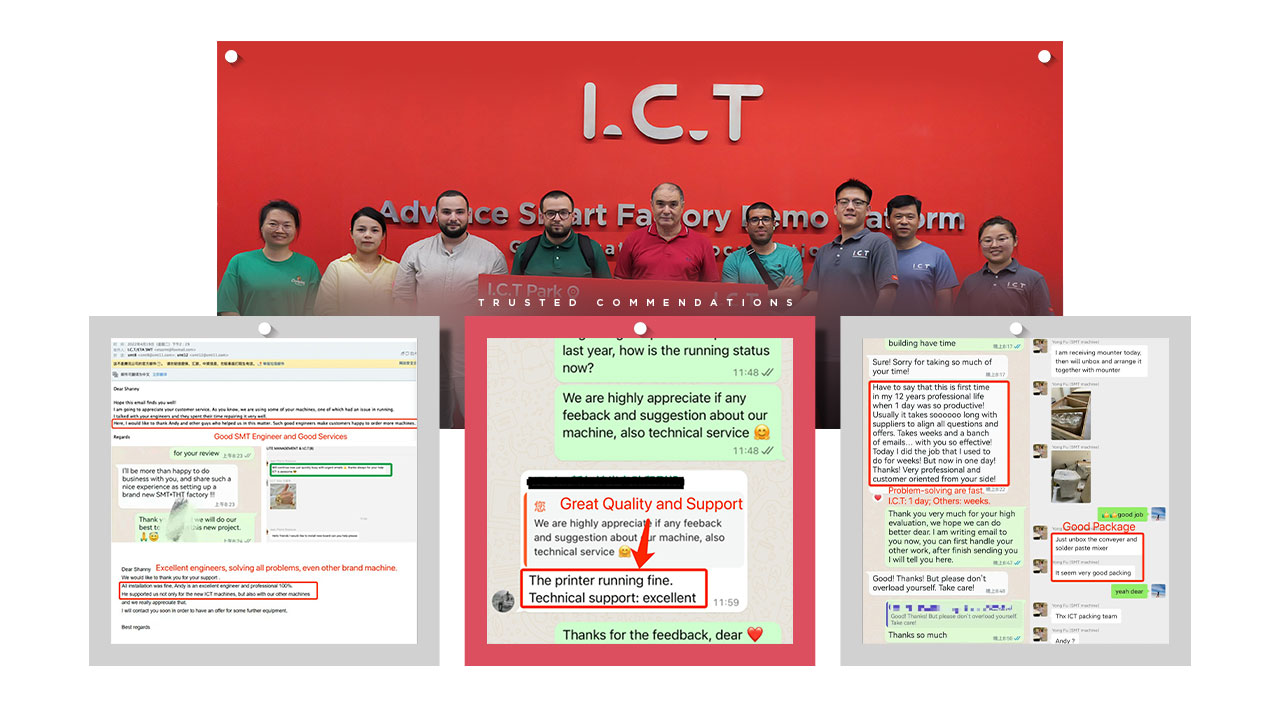

| Testimonios de clientes

Los clientes aprecian nuestras resoluciones remotas de 2 horas en la línea de montaje de paneles de televisión. Elogian hornos consistentes, envíos globales seguros y respuestas rápidas. Los ingenieros reciben elogios por la asistencia in situ y la sencilla interfaz permite un rápido dominio del operador.

| Certificaciones y estándares

CE, RoHS, ISO9001 y varias patentes validan cada línea de ensamblaje de paneles de TV. Los exhaustivos exámenes previos a la entrega confirman desde el principio la seguridad, los estándares ecológicos y una funcionalidad superior en todo el mundo.

| Acerca de I.C.T empresa y fábrica

Tres instalaciones abarcan 12.000 m², con 89 empleados, incluidos 20 ingenieros, 25 años atendiendo a 1.600 clientes en 72 países. La investigación y el desarrollo internos, la rigurosa supervisión de la calidad desde la adquisición hasta la finalización y los almacenes internacionales facilitan la entrega rápida y soluciones confiables de línea de ensamblaje de paneles de TV. Visítenos libremente.

| SMT Solución de línea de ensamblaje de paneles de TV

I.C.T presenta una refinada línea de ensamblaje de paneles de televisión proveniente de tres fábricas bien equipadas y más de 22 años de cuidadosa práctica SMT. Ofrecemos una planificación de fábrica considerada, diseños personalizados, estimaciones de mano de obra cuidadosas y un retorno de la inversión razonable para los productores de paneles de TV. Las líneas pueden ser semiautomáticas o totalmente automáticas e incluyen cargadores, impresoras, colocadores, hornos de reflujo, AOI y descargadores. Un operador gestiona cada turno con facilidad. La potencia sigue siendo modesta, 18 Kw/H. Ayudamos a empresas de televisión de todo el mundo. La instalación concluye en 3 días y aborda condiciones de aire, energía, escape, iluminación y 23 ± 0,9 °C. La capacitación tiene una duración de 7 a 15 días y cubre software, mantenimiento, seguridad y resoluciones. Nuestro servicio global de 15 años brinda soporte firme. Esta línea de ensamblaje de paneles de televisión pulidos comienza su producción rápidamente, se expande con elegancia y satisface las necesidades más exigentes con calidad confiable.

| Característica

Flujo de trabajo automatizado

La línea de ensamblaje de paneles de TV organiza las máquinas en orden armonioso con MES para obtener información inmediata y rendimientos superiores en paneles de TV. Los Loaders reciben tablas grandes con cortesía. Los impresores depositan pasta bajo cámaras vigilantes. Los colocadores colocan los componentes con mucho cuidado. El reflujo mantiene ±0,9 °C para uniones duraderas. AOI observa con inteligente escrutinio. Los descargadores proceden sin problemas. Los máquina tampón preservan el flujo tranquilo, la observación remota permite una vista lejana, las recetas automáticas se ajustan discretamente y el seguimiento exhaustivo garantiza ejecuciones mixtas ordenadas con escasas interrupciones y estándares impecables.

SMD Tecnología de colocación

Los colocadores en la línea de ensamblaje de paneles de TV emplean métodos JUKI para un montaje rápido y meticuloso de chips en paneles de TV. Gestionan 01005 a elementos sustanciales de forma continua. El aparato de visión asegura una alineación perfecta. Las configuraciones de múltiples boquillas logran una velocidad notable. Los alimentadores se reponen automáticamente para un progreso ininterrumpido. El software se adapta rápidamente a las variaciones del panel. Esto evita imprecisiones en arreglos complejos, acelera el ritmo operativo y se adapta a diversos lotes con cambios sin esfuerzo y una consistencia firme para la creación continua de paneles de TV de gran volumen.

Eficiencia del horno de reflujo

Los hornos suministran más de 12 zonas con convección separada para un calor equilibrado en la línea de montaje de paneles de televisión. El nitrógeno fomenta conexiones duraderas. Los perfiles se ajustan automáticamente a las especificaciones. El enfriamiento evita la distorsión. La recuperación de calor alcanza los 18 Kw/H. Las interfaces conservan perfiles extensos. Los Transportador SMTs se coordinan con el MES para lograr el ritmo adecuado, las verificaciones internas impiden pausas en las operaciones prolongadas y los modos de conservación facilitan una producción sustancial persistente.

Inspección y pruebas

AOI captura vistas de 8K rápidamente, detectando desplazamientos o anomalías de soldadura. La IA avanza a partir de datos acumulados. La retroalimentación rectifica a los colocadores con prontitud. Esto disminuye las imperfecciones en la línea de montaje de paneles de televisión. La transferencia de rechazo automático mantiene el impulso, registra información para la rendición de cuentas y produce resúmenes para mejoras inmediatas en diversos esfuerzos del panel.

| Especificación

| Categoría | Proyectos | Detalles |

|---|---|---|

| Requisitos de diseño de fábrica | Diseño del circuito de aire de fábrica | Utilice una fuente de aire de fábrica o una máquina de aire comprimido sin aceite independiente. La presión debe ser superior a 7 kg/cm². |

| Diseño eléctrico de fábrica | Monofásico AC220 (220±10%, 50/60Hz) Trifásico AC 380V (380±10%, 50/60Hz) | |

| Diseño de escape de fábrica | El caudal mínimo del conducto de escape es de 500 pies cúbicos por minuto (14,15 m³/min) | |

| Diseño de iluminación de fábrica | La iluminación ideal en la fábrica es de 800~1200LUX, al menos no menos de 300LUX. | |

| Diseño de temperatura de fábrica | La temperatura ambiente del taller de producción es de 23±3°C, generalmente de 17~28°C, y la humedad relativa es de 45%~70%RH. | |

| Preparación de materiales | Lista de materiales | Enumere todas las piezas y cantidades necesarias para el ensamblaje de la línea de producción PCBA. |

| Archivo CAD | Archivo de diseño digital para planificar el diseño PCB y la configuración de la máquina. | |

| Archivo Gerber | Archivo estándar para plantilla de fabricación e impresión PCB. | |

| Pasta de soldadura | Material aplicado sobre almohadillas antes de colocar los componentes en la impresora. | |

| SMD Materiales componentes | Piezas de montaje en superficie como chips y resistencias para su colocación. | |

| Alcoholes Industriales | Se utiliza para limpiar tableros y plantillas durante el proceso de configuración. | |

| Correa de empalme | Cinta para conectar carretes de alimentación sin detener la línea. | |

| sténcil | Hoja de metal con agujeros para imprimir pasta de soldadura con precisión. |

| SMT Lista de equipos de línea

I.C.T construye una verdadera línea de producción PCBA de alta calidad. Tableros de suministro de cargadores por vacío. Los depósitos de la impresora automática se pegan con precisión. El colocador JUKI posiciona cada chip con precisión. El horno de reflujo multizona suelda firmemente. Avanzado AOI identifica cada defecto. La línea funciona de manera constante. Los rendimientos siguen siendo altos. Los costos siguen siendo bajos. Sin compromisos. Funciones diarias. Cumple con estrictas demandas en automoción, medicina o iluminación. Recibirá tableros confiables. Lo apoyamos plenamente.

| Nombre del producto | Propósito en la línea SMT |

|---|---|

| SMT línea | Línea SMT de gama alta rastreable totalmente automatizada de Turquía como línea LED tira SMT |

| PCB Loader | Carga automáticamente PCBs desnudos a la línea como descargador de cargadores de doble riel SMT |

| Impresora automática de pasta de soldadura | Imprime pasta de soldadura en almohadillas PCB con precisión |

| Máquina de recogida y colocación SMD | Monta componentes en PCBs con precisión. |

| Horno de reflujo | SMT Horno de soldadura por reflujo Derrite la soldadura para formar uniones sólidas. |

| Máquina de inspección | SMT dispositivos de inspección como AOI, SPI, SMT PCB máquina de inspección por rayos X e inspector de plantillas. |

| Equipo de trazabilidad | Registra y rastrea datos de producción como una máquina de marcado láser de fibra 3D |

| SMT Periférico | Equipo auxiliar SMT como máquina de programación IC de bandeja automática |

| Limpiador automático acuoso sténcil | Limpia PCB/sténcil para eliminar fundente, polvo y contaminantes después de la soldadura. |

| PCB Máquina de enrutamiento | Corta con precisión contornos y ranuras PCBA con corte de alta velocidad. |

| SMT Robot Bentop | Automatiza el atornillado y la soldadura para un ensamblaje SMT eficiente. |

| Vídeo sobre el éxito del cliente

En septiembre de 2025, el ingeniero I.C.T Roka visitó una fábrica de iluminación doméstica LED para realizar su instalación y recibir capacitación. El cliente necesitaba una línea de montaje de paneles de televisión totalmente automática con 13 máquinas (29 metros en total), pero solo tenía un espacio de 21 x 5 m. Lo rediseñamos en forma de U compacta y se ajusta perfectamente a 16 mx 2,7 m. Después de 2 días de instalación y depuración más 6 días de capacitación práctica, Roka completó la entrega. El equipo incluía aspiradora Loader VL-1200, impresora totalmente automática 1200, Transportador SMT, Pick & Place, horno de reflujo L8, enfriamiento Transportador SMT, Shuttler, AOI AI1238, descargador y separador MLS2400. El cliente inició al día siguiente una producción estable y de alta calidad.

| Soporte de servicio y capacitación

I.C.T ofrece soporte completo para la línea de ensamblaje de paneles de televisión desde el inicio hasta el uso continuo. La instalación y validación requieren solo 3 días. Los ingenieros instruyen a su equipo durante 7 a 15 días sobre equipos y programas. Los componentes llegan rápidamente desde 8 depósitos internacionales. Los análisis y visitas remotos abordan las inquietudes rápidamente. Las revisiones y mejoras periódicas sustentan la excelencia. Nuestra asistencia multilingüe durante 15 años garantiza un funcionamiento ininterrumpido y la adaptación a las necesidades emergentes con una orientación cuidadosa y experiencia dedicada.

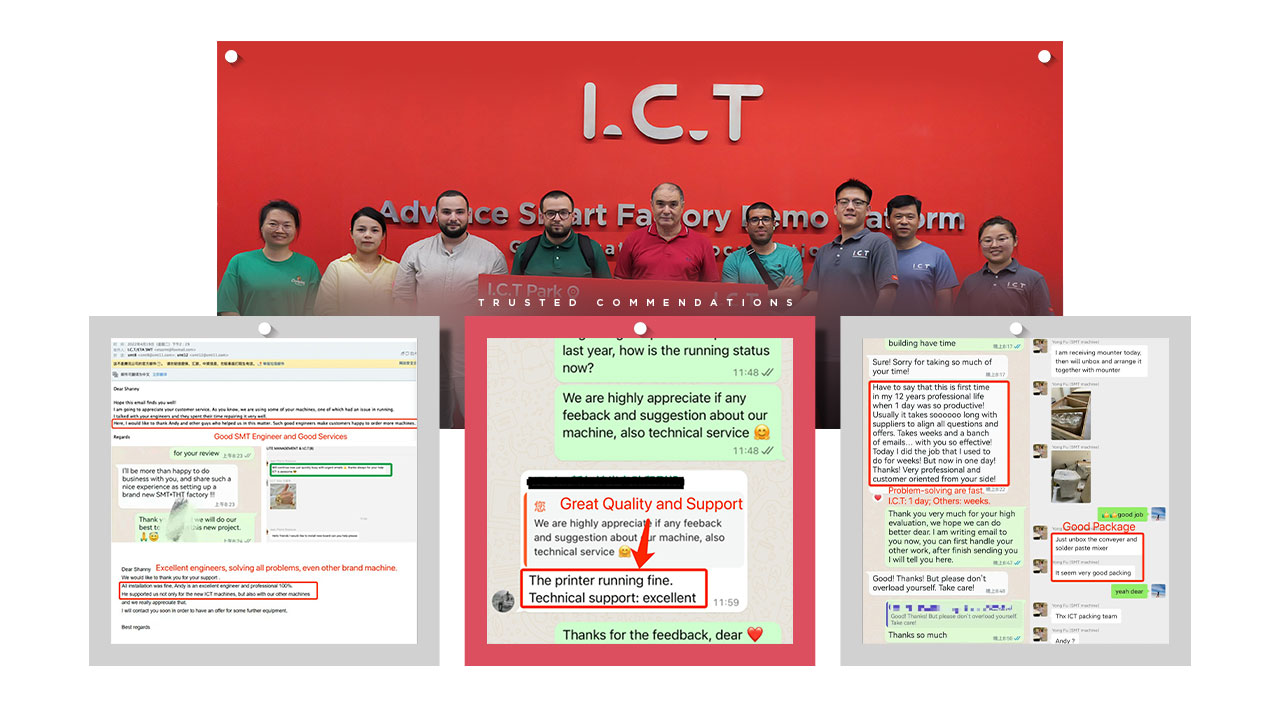

| Testimonios de clientes

Los clientes aprecian nuestras resoluciones remotas de 2 horas en la línea de montaje de paneles de televisión. Elogian hornos consistentes, envíos globales seguros y respuestas rápidas. Los ingenieros reciben elogios por la asistencia in situ y la sencilla interfaz permite un rápido dominio del operador.

| Certificaciones y estándares

CE, RoHS, ISO9001 y varias patentes validan cada línea de ensamblaje de paneles de TV. Los exhaustivos exámenes previos a la entrega confirman desde el principio la seguridad, los estándares ecológicos y una funcionalidad superior en todo el mundo.

| Acerca de I.C.T empresa y fábrica

Tres instalaciones abarcan 12.000 m², con 89 empleados, incluidos 20 ingenieros, 25 años atendiendo a 1.600 clientes en 72 países. La investigación y el desarrollo internos, la rigurosa supervisión de la calidad desde la adquisición hasta la finalización y los almacenes internacionales facilitan la entrega rápida y soluciones confiables de línea de ensamblaje de paneles de TV. Visítenos libremente.