I.C.T

| Estado de Disponibilidad: | |

|---|---|

| Cantidad: | |

| LED Línea de montaje de downlights

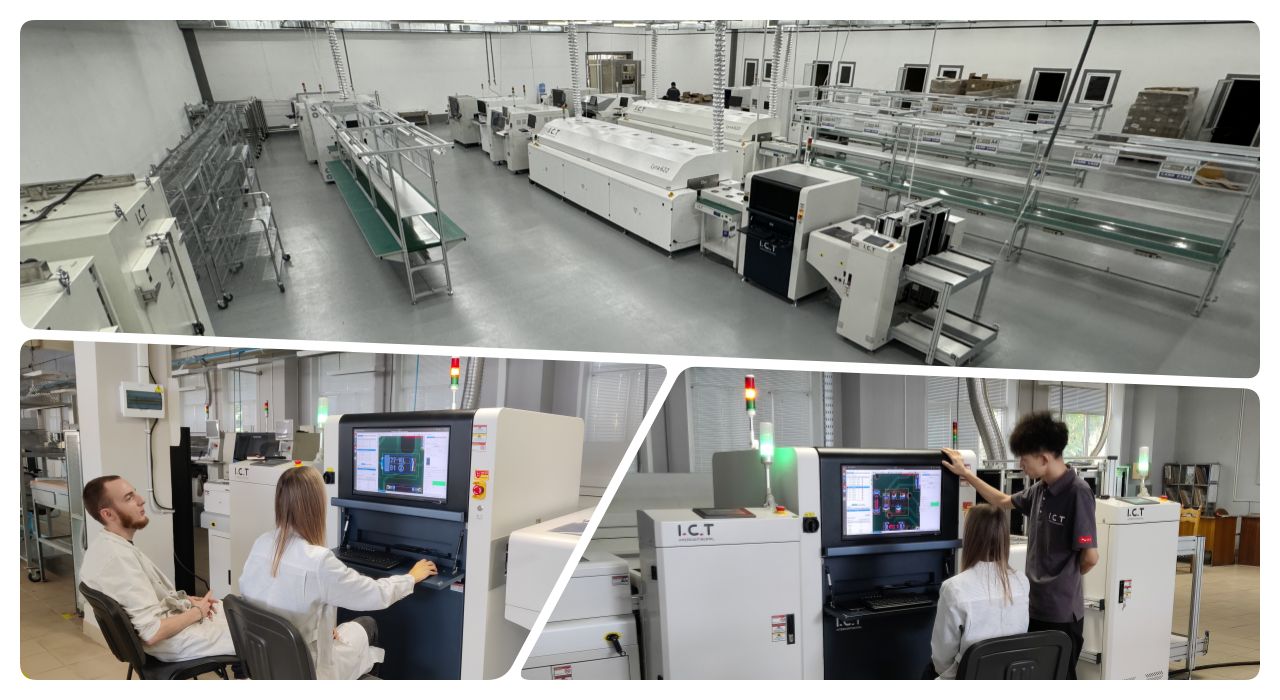

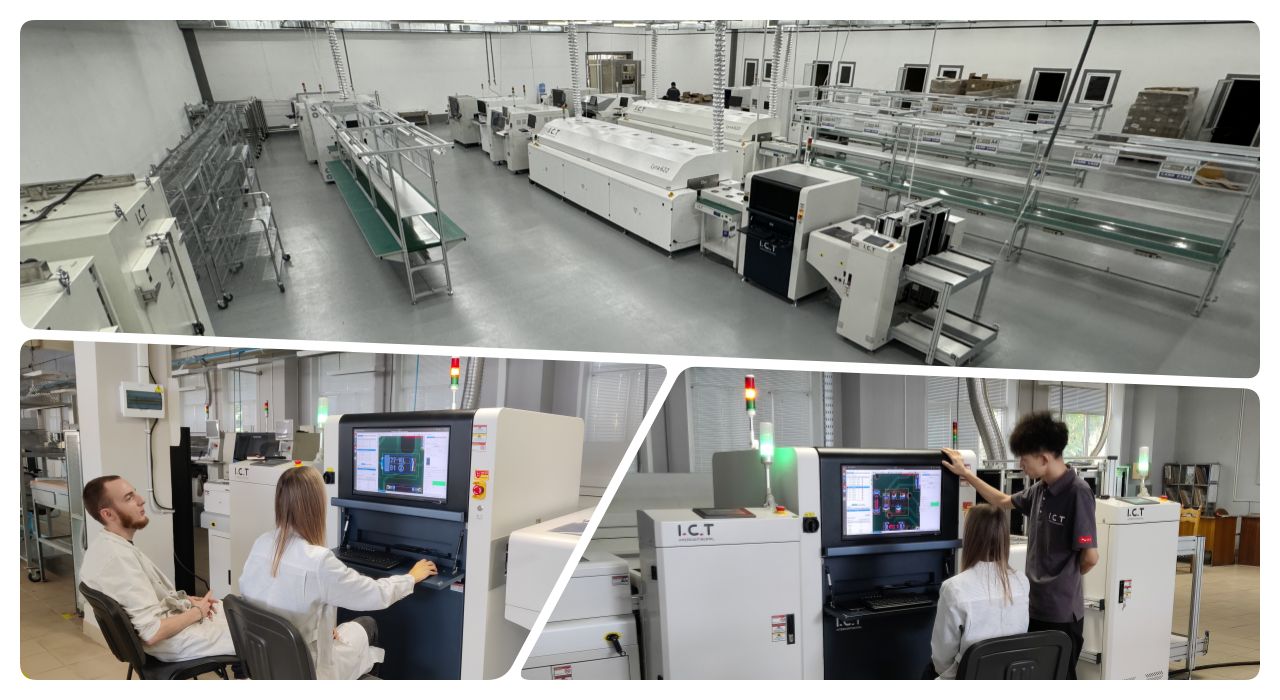

I.C.T ofrece una línea de montaje de downlights LED llave en mano de tres fábricas propias y más de 22 años de experiencia SMT. Ofrecemos planificación de fábrica completa, diseños personalizados, previsiones de mano de obra y cálculos de retorno de la inversión para fabricantes de downlights. Las líneas vienen semiautomáticas o totalmente automáticas con cargadores, impresoras, colocadores de alta velocidad, hornos de reflujo, AOI y descargadores. Sólo un operador por turno. La potencia se mantiene en 18Kw/H. Servimos a empresas de iluminación en todo el mundo. La instalación demora solo 3 días, incluidas las comprobaciones de aire, energía, escape, iluminación y 23 ± 0,9 °C. La capacitación dura de 7 a 15 días sobre software, mantenimiento, seguridad y correcciones. Nuestro servicio global de 15 años mantiene la producción sólida. Esta línea de ensamblaje de downlights LED flexible comienza rápidamente, escala fácilmente y reduce el riesgo con calidad comprobada y soporte experto.

| Característica

Flujo de trabajo automatizado

La línea de montaje de downlight LED vincula todas las máquinas a través de MES para obtener datos en vivo y mayores rendimientos en controladores y placas LED. Los Loader aceptan downlights redondos o cuadrados PCB. Las impresoras aplican pasta con precisión de cámara en chips y disipadores de calor. Los placeres de alta velocidad arrojan pequeños LED perfectamente. El reflujo mantiene ±0,9°C para uniones fuertes. AOI comprueba al instante. Los máquina tampón mantienen un ritmo constante, el monitoreo remoto funciona en cualquier lugar, las recetas automáticas cambian rápidamente y la trazabilidad completa admite modelos de downlight mixtos con menos tiempo de inactividad en la línea de ensamblaje LED automática no estándar SMT.

SMD Tecnología de colocación

Los colocadores en la línea de ensamblaje de downlights LED utilizan la tecnología JUKI para un montaje LED ultrarrápido y puntual en tableros de downlights. Atiende 01005 a grandes conductores sin parar. Los sistemas de visión garantizan un desplazamiento cero. Los cabezales de boquillas múltiples alcanzan velocidades máximas. Los alimentadores se recargan automáticamente para ejecuciones continuas. El software se adapta instantáneamente a diferentes formas de downlight. Esto elimina errores en diseños ajustados, aumenta la velocidad de la línea y admite lotes mixtos con transiciones perfectas y repetibilidad confiable para una producción de downlight de gran volumen las 24 horas, los 7 días de la semana.

Eficiencia del horno de reflujo

Los hornos cuentan con más de 12 zonas con convección independiente para un calentamiento uniforme en la línea de montaje de downlights LED. El nitrógeno crea articulaciones brillantes y fuertes para una vida útil prolongada. Perfiles que el tablero de coincidencia automática necesita. El enfriamiento evita la deformación de los PCBs de aluminio. La recuperación de calor alcanza una eficiencia de 18Kw/H. Transportador SMTs se sincroniza con MES para un ritmo perfecto, las comprobaciones en línea evitan paradas durante tiradas largas y los modos de ahorro de energía admiten la fabricación ininterrumpida de downlights de alto rendimiento.

Inspección y pruebas

AOI captura imágenes de 8K a máxima velocidad, detectando errores de ubicación o fallas de soldadura al instante. La IA aprende de cada tablero. La retroalimentación corrige a los colocadores inmediatamente. Esto reduce los defectos en la línea de montaje de downlights LED. El enrutamiento de rechazo automático mantiene la línea fluida, registra datos para su trazabilidad y genera informes para mejoras rápidas en diversas ejecuciones de downlight.

| Especificación

| Categoría | Proyectos | Detalles |

|---|---|---|

| Requisitos de diseño de fábrica | Diseño del circuito de aire de fábrica | Utilice una fuente de aire de fábrica o una máquina de aire comprimido sin aceite independiente. La presión debe ser superior a 7 kg/cm². |

| Diseño eléctrico de fábrica | Monofásico AC220 (220±10%, 50/60Hz) Trifásico AC 380V (380±10%, 50/60Hz) | |

| Diseño de escape de fábrica | El caudal mínimo del conducto de escape es de 500 pies cúbicos por minuto (14,15 m³/min) | |

| Diseño de iluminación de fábrica | La iluminación ideal en la fábrica es de 800~1200LUX, al menos no menos de 300LUX. | |

| Diseño de temperatura de fábrica | La temperatura ambiente del taller de producción es de 23±3°C, generalmente de 17~28°C, y la humedad relativa es de 45%~70%RH. | |

| Preparación de materiales | Lista de materiales | Enumere todas las piezas y cantidades necesarias para el ensamblaje de la línea de producción PCBA. |

| Archivo CAD | Archivo de diseño digital para planificar el diseño PCB y la configuración de la máquina. | |

| Archivo Gerber | Archivo estándar para plantilla de fabricación e impresión PCB. | |

| Pasta de soldadura | Material aplicado sobre almohadillas antes de colocar los componentes en la impresora. | |

| SMD Materiales componentes | Piezas de montaje en superficie como chips y resistencias para su colocación. | |

| Alcoholes Industriales | Se utiliza para limpiar tableros y plantillas durante el proceso de configuración. | |

| Correa de empalme | Cinta para conectar carretes de alimentación sin detener la línea. | |

| sténcil | Hoja de metal con agujeros para imprimir pasta de soldadura con precisión. |

| SMT Lista de equipos de línea

I.C.T Línea de producción PCBA de alta calidad cuenta con equipos avanzados para un ensamblaje PCB eficiente y preciso. La línea SMT totalmente automatizada incluye un cargador, una impresora automática para una aplicación precisa de soldadura en pasta, una máquina de recogida y colocación para la colocación precisa de componentes, un horno de reflujo para una soldadura confiable y un sistema AOI para una inspección exhaustiva de defectos. Esta línea de producción PCBA de alta calidad garantiza un funcionamiento fluido, alta confiabilidad y ensamblaje SMT de bajo costo, cumpliendo con diversos requisitos de la industria.

| Nombre del producto | Propósito en la línea SMT |

|---|---|

| SMT línea | Línea SMT de alta gama rastreable totalmente automatizada en Turquía. |

| PCB Loader | Carga automáticamente PCBs desnudos en la línea. |

| Impresora de pasta de soldadura | Imprime pasta de soldadura en las almohadillas PCB con precisión. |

| Machina de selección y lugar | Monta componentes en PCBs con precisión. |

| Horno de reflujo | Derrite soldadura para formar uniones sólidas. |

| Máquina de inspección | SMT dispositivos de inspección como AOI, SPI, rayos X y inspector de plantillas. |

| Equipo de trazabilidad | Registra y rastrea los datos de producción. |

| SMT Periférico | Equipos auxiliares SMT como programadores de circuitos integrados, almacenamiento, contadores de rayos X y empalmadores de cintas. |

| PCB máquina de limpieza | Limpia PCB/sténcil para eliminar fundente, polvo y contaminantes después de la soldadura. |

| PCB Máquina de enrutamiento | Corta con precisión contornos y ranuras PCBA con corte de alta velocidad. |

| SMT Robot Bentop | Automatiza el atornillado y la soldadura para un ensamblaje SMT eficiente. |

| Vídeo sobre el éxito del cliente

I.C.T el ingeniero Roka visitó una fábrica de iluminación doméstica LED para su instalación y capacitación. El cliente necesitaba una línea de montaje de downlight LED completamente automática con 13 máquinas (29 metros en total), pero solo tenía un espacio de 21 mx 5 m. Lo rediseñamos en forma de U compacta y se ajusta perfectamente a 16 mx 2,7 m. Después de 2 días de instalación y depuración más 6 días de capacitación práctica, Roka completó la entrega. El equipo incluía aspiradora Loader VL-1200, impresora totalmente automática 1200, Transportador SMT, Pick & Place, horno de reflujo L8, enfriamiento Transportador SMT, Shuttler, AOI AI1238, descargador y separador MLS2400. Al día siguiente, el cliente inició la producción estable y de alta calidad de downlights LED.

| Soporte de servicio y capacitación

I.C.T brinda un servicio completo para la línea de ensamblaje de downlights LED, desde la planificación hasta la operación diaria. La instalación y las pruebas tardan sólo 3 días. Los ingenieros capacitan a su equipo entre 7 y 15 días en máquinas y software. Las piezas se envían rápidamente desde 8 almacenes globales. Los diagnósticos remotos y las visitas in situ resuelven los problemas al instante. Las auditorías y actualizaciones periódicas mantienen el máximo rendimiento. Nuestro soporte multilingüe durante 15 años garantiza que su producción de downlight funcione sin problemas y crezca con la última tecnología y las mejores prácticas en todo el mundo.

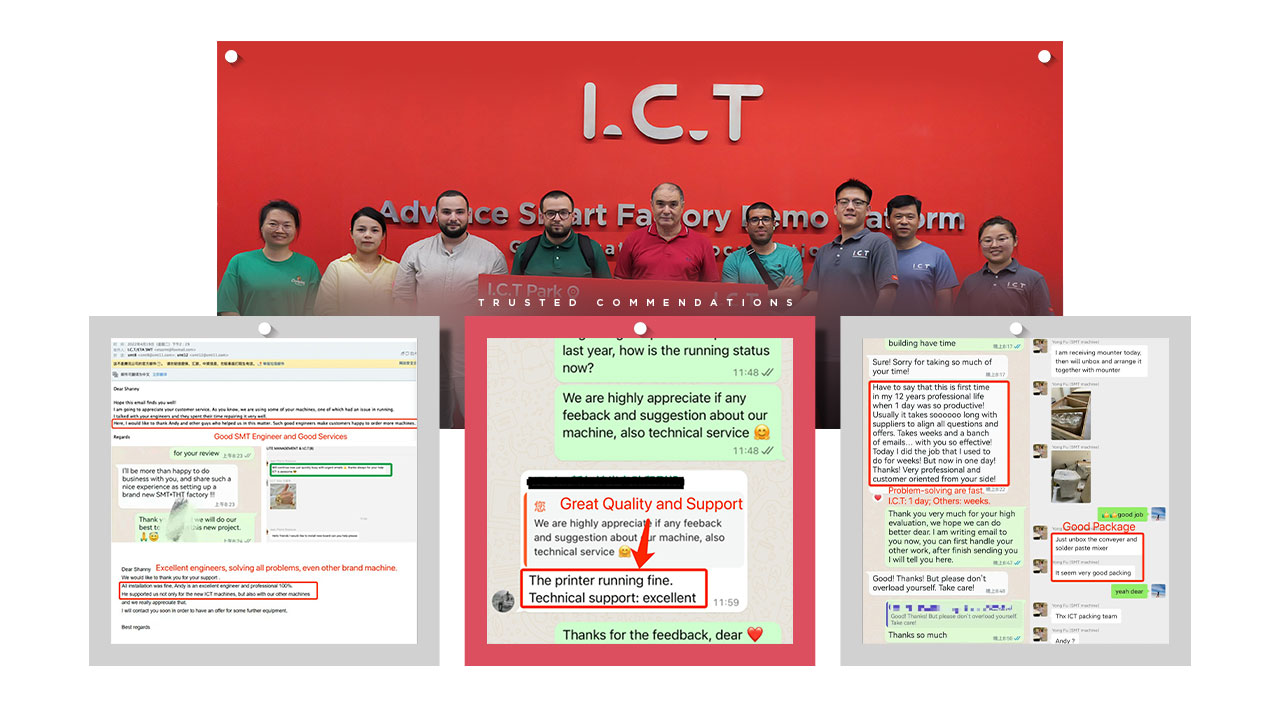

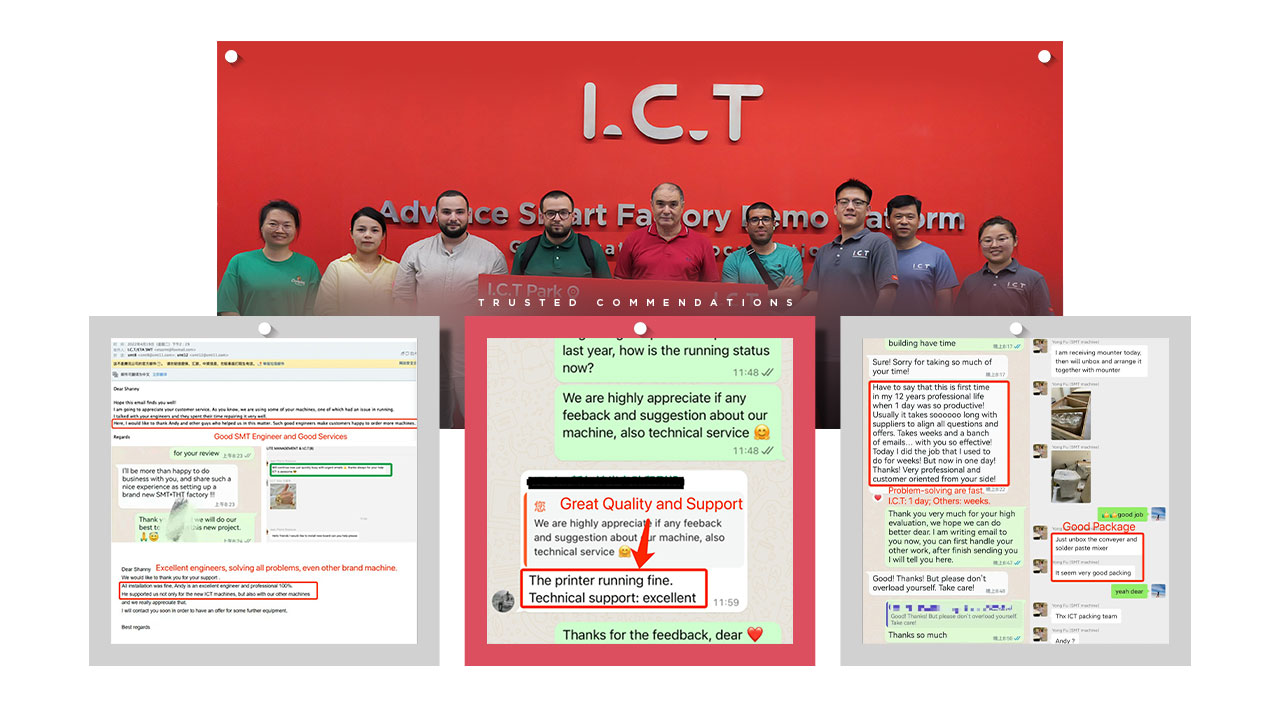

| Testimonios de clientes

A los clientes les encantan nuestras reparaciones remotas de 2 horas en la línea de montaje de downlights LED. Elogian los hornos estables como una roca, el embalaje internacional seguro y las respuestas ultrarrápidas. Los ingenieros obtienen las mejores calificaciones por la ayuda en el extranjero y el software intuitivo hace que los nuevos operadores sean productivos en cuestión de días.

| Certificaciones y estándares

CE, RoHS, ISO9001 y múltiples patentes certifican cada línea de montaje de downlight LED. Las pruebas completas previas al envío garantizan la seguridad, el cumplimiento medioambiental y el máximo rendimiento en todo el mundo desde el primer día.

| Acerca de I.C.T empresa y fábrica

Tres fábricas suman 12.000 m², 89 empleados, incluidos 20 ingenieros, 25 años sirviendo a 1.600 clientes en 72 países. Investigación y desarrollo propio, un estricto control de calidad desde los materiales hasta la prueba final y los almacenes globales garantizan una entrega rápida y soluciones confiables para la línea de ensamblaje de downlights LED. Visita en cualquier momento.

| LED Línea de montaje de downlights

I.C.T ofrece una línea de montaje de downlights LED llave en mano de tres fábricas propias y más de 22 años de experiencia SMT. Ofrecemos planificación de fábrica completa, diseños personalizados, previsiones de mano de obra y cálculos de retorno de la inversión para fabricantes de downlights. Las líneas vienen semiautomáticas o totalmente automáticas con cargadores, impresoras, colocadores de alta velocidad, hornos de reflujo, AOI y descargadores. Sólo un operador por turno. La potencia se mantiene en 18Kw/H. Servimos a empresas de iluminación en todo el mundo. La instalación demora solo 3 días, incluidas las comprobaciones de aire, energía, escape, iluminación y 23 ± 0,9 °C. La capacitación dura de 7 a 15 días sobre software, mantenimiento, seguridad y correcciones. Nuestro servicio global de 15 años mantiene la producción sólida. Esta línea de ensamblaje de downlights LED flexible comienza rápidamente, escala fácilmente y reduce el riesgo con calidad comprobada y soporte experto.

| Característica

Flujo de trabajo automatizado

La línea de montaje de downlight LED vincula todas las máquinas a través de MES para obtener datos en vivo y mayores rendimientos en controladores y placas LED. Los Loader aceptan downlights redondos o cuadrados PCB. Las impresoras aplican pasta con precisión de cámara en chips y disipadores de calor. Los placeres de alta velocidad arrojan pequeños LED perfectamente. El reflujo mantiene ±0,9°C para uniones fuertes. AOI comprueba al instante. Los máquina tampón mantienen un ritmo constante, el monitoreo remoto funciona en cualquier lugar, las recetas automáticas cambian rápidamente y la trazabilidad completa admite modelos de downlight mixtos con menos tiempo de inactividad en la línea de ensamblaje LED automática no estándar SMT.

SMD Tecnología de colocación

Los colocadores en la línea de ensamblaje de downlights LED utilizan la tecnología JUKI para un montaje LED ultrarrápido y puntual en tableros de downlights. Atiende 01005 a grandes conductores sin parar. Los sistemas de visión garantizan un desplazamiento cero. Los cabezales de boquillas múltiples alcanzan velocidades máximas. Los alimentadores se recargan automáticamente para ejecuciones continuas. El software se adapta instantáneamente a diferentes formas de downlight. Esto elimina errores en diseños ajustados, aumenta la velocidad de la línea y admite lotes mixtos con transiciones perfectas y repetibilidad confiable para una producción de downlight de gran volumen las 24 horas, los 7 días de la semana.

Eficiencia del horno de reflujo

Los hornos cuentan con más de 12 zonas con convección independiente para un calentamiento uniforme en la línea de montaje de downlights LED. El nitrógeno crea articulaciones brillantes y fuertes para una vida útil prolongada. Perfiles que el tablero de coincidencia automática necesita. El enfriamiento evita la deformación de los PCBs de aluminio. La recuperación de calor alcanza una eficiencia de 18Kw/H. Transportador SMTs se sincroniza con MES para un ritmo perfecto, las comprobaciones en línea evitan paradas durante tiradas largas y los modos de ahorro de energía admiten la fabricación ininterrumpida de downlights de alto rendimiento.

Inspección y pruebas

AOI captura imágenes de 8K a máxima velocidad, detectando errores de ubicación o fallas de soldadura al instante. La IA aprende de cada tablero. La retroalimentación corrige a los colocadores inmediatamente. Esto reduce los defectos en la línea de montaje de downlights LED. El enrutamiento de rechazo automático mantiene la línea fluida, registra datos para su trazabilidad y genera informes para mejoras rápidas en diversas ejecuciones de downlight.

| Especificación

| Categoría | Proyectos | Detalles |

|---|---|---|

| Requisitos de diseño de fábrica | Diseño del circuito de aire de fábrica | Utilice una fuente de aire de fábrica o una máquina de aire comprimido sin aceite independiente. La presión debe ser superior a 7 kg/cm². |

| Diseño eléctrico de fábrica | Monofásico AC220 (220±10%, 50/60Hz) Trifásico AC 380V (380±10%, 50/60Hz) | |

| Diseño de escape de fábrica | El caudal mínimo del conducto de escape es de 500 pies cúbicos por minuto (14,15 m³/min) | |

| Diseño de iluminación de fábrica | La iluminación ideal en la fábrica es de 800~1200LUX, al menos no menos de 300LUX. | |

| Diseño de temperatura de fábrica | La temperatura ambiente del taller de producción es de 23±3°C, generalmente de 17~28°C, y la humedad relativa es de 45%~70%RH. | |

| Preparación de materiales | Lista de materiales | Enumere todas las piezas y cantidades necesarias para el ensamblaje de la línea de producción PCBA. |

| Archivo CAD | Archivo de diseño digital para planificar el diseño PCB y la configuración de la máquina. | |

| Archivo Gerber | Archivo estándar para plantilla de fabricación e impresión PCB. | |

| Pasta de soldadura | Material aplicado sobre almohadillas antes de colocar los componentes en la impresora. | |

| SMD Materiales componentes | Piezas de montaje en superficie como chips y resistencias para su colocación. | |

| Alcoholes Industriales | Se utiliza para limpiar tableros y plantillas durante el proceso de configuración. | |

| Correa de empalme | Cinta para conectar carretes de alimentación sin detener la línea. | |

| sténcil | Hoja de metal con agujeros para imprimir pasta de soldadura con precisión. |

| SMT Lista de equipos de línea

I.C.T Línea de producción PCBA de alta calidad cuenta con equipos avanzados para un ensamblaje PCB eficiente y preciso. La línea SMT totalmente automatizada incluye un cargador, una impresora automática para una aplicación precisa de soldadura en pasta, una máquina de recogida y colocación para la colocación precisa de componentes, un horno de reflujo para una soldadura confiable y un sistema AOI para una inspección exhaustiva de defectos. Esta línea de producción PCBA de alta calidad garantiza un funcionamiento fluido, alta confiabilidad y ensamblaje SMT de bajo costo, cumpliendo con diversos requisitos de la industria.

| Nombre del producto | Propósito en la línea SMT |

|---|---|

| SMT línea | Línea SMT de alta gama rastreable totalmente automatizada en Turquía. |

| PCB Loader | Carga automáticamente PCBs desnudos en la línea. |

| Impresora de pasta de soldadura | Imprime pasta de soldadura en las almohadillas PCB con precisión. |

| Machina de selección y lugar | Monta componentes en PCBs con precisión. |

| Horno de reflujo | Derrite soldadura para formar uniones sólidas. |

| Máquina de inspección | SMT dispositivos de inspección como AOI, SPI, rayos X y inspector de plantillas. |

| Equipo de trazabilidad | Registra y rastrea los datos de producción. |

| SMT Periférico | Equipos auxiliares SMT como programadores de circuitos integrados, almacenamiento, contadores de rayos X y empalmadores de cintas. |

| PCB máquina de limpieza | Limpia PCB/sténcil para eliminar fundente, polvo y contaminantes después de la soldadura. |

| PCB Máquina de enrutamiento | Corta con precisión contornos y ranuras PCBA con corte de alta velocidad. |

| SMT Robot Bentop | Automatiza el atornillado y la soldadura para un ensamblaje SMT eficiente. |

| Vídeo sobre el éxito del cliente

I.C.T el ingeniero Roka visitó una fábrica de iluminación doméstica LED para su instalación y capacitación. El cliente necesitaba una línea de montaje de downlight LED completamente automática con 13 máquinas (29 metros en total), pero solo tenía un espacio de 21 mx 5 m. Lo rediseñamos en forma de U compacta y se ajusta perfectamente a 16 mx 2,7 m. Después de 2 días de instalación y depuración más 6 días de capacitación práctica, Roka completó la entrega. El equipo incluía aspiradora Loader VL-1200, impresora totalmente automática 1200, Transportador SMT, Pick & Place, horno de reflujo L8, enfriamiento Transportador SMT, Shuttler, AOI AI1238, descargador y separador MLS2400. Al día siguiente, el cliente inició la producción estable y de alta calidad de downlights LED.

| Soporte de servicio y capacitación

I.C.T brinda un servicio completo para la línea de ensamblaje de downlights LED, desde la planificación hasta la operación diaria. La instalación y las pruebas tardan sólo 3 días. Los ingenieros capacitan a su equipo entre 7 y 15 días en máquinas y software. Las piezas se envían rápidamente desde 8 almacenes globales. Los diagnósticos remotos y las visitas in situ resuelven los problemas al instante. Las auditorías y actualizaciones periódicas mantienen el máximo rendimiento. Nuestro soporte multilingüe durante 15 años garantiza que su producción de downlight funcione sin problemas y crezca con la última tecnología y las mejores prácticas en todo el mundo.

| Testimonios de clientes

A los clientes les encantan nuestras reparaciones remotas de 2 horas en la línea de montaje de downlights LED. Elogian los hornos estables como una roca, el embalaje internacional seguro y las respuestas ultrarrápidas. Los ingenieros obtienen las mejores calificaciones por la ayuda en el extranjero y el software intuitivo hace que los nuevos operadores sean productivos en cuestión de días.

| Certificaciones y estándares

CE, RoHS, ISO9001 y múltiples patentes certifican cada línea de montaje de downlight LED. Las pruebas completas previas al envío garantizan la seguridad, el cumplimiento medioambiental y el máximo rendimiento en todo el mundo desde el primer día.

| Acerca de I.C.T empresa y fábrica

Tres fábricas suman 12.000 m², 89 empleados, incluidos 20 ingenieros, 25 años sirviendo a 1.600 clientes en 72 países. Investigación y desarrollo propio, un estricto control de calidad desde los materiales hasta la prueba final y los almacenes globales garantizan una entrega rápida y soluciones confiables para la línea de ensamblaje de downlights LED. Visita en cualquier momento.