Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-12-29 Origen:Sitio

La mayoría de las fábricas PCBA no eligen la máquina de rayos X equivocada : eligen la máquina adecuada para el problema equivocado.

No existe un único 'mejor' sistema de rayos X para la inspección PCBA, solo aquel que realmente coincide con los defectos que necesita exponer, el volumen de producción que ejecuta y la confiabilidad que sus productos deben lograr.

Comprender cómo funciona la inspección por rayos X en la electrónica es la diferencia entre invertir en una poderosa herramienta de inspección y pagar por capacidades que en realidad nunca utilizará.

Muchos compradores abordan la selección de rayos X comparando especificaciones: mayor resolución, mayor aumento, modos más avanzados. En realidad, aquí es donde comienzan los costosos errores.

Una máquina de rayos X no debe elegirse por lo que puede hacer en teoría, sino por los problemas de inspección específicos que enfrenta su línea PCBA en la producción diaria. Cuando la herramienta no se adapta al problema, el resultado es un gasto excesivo en capacidad no utilizada o la omisión de los defectos que realmente importan.

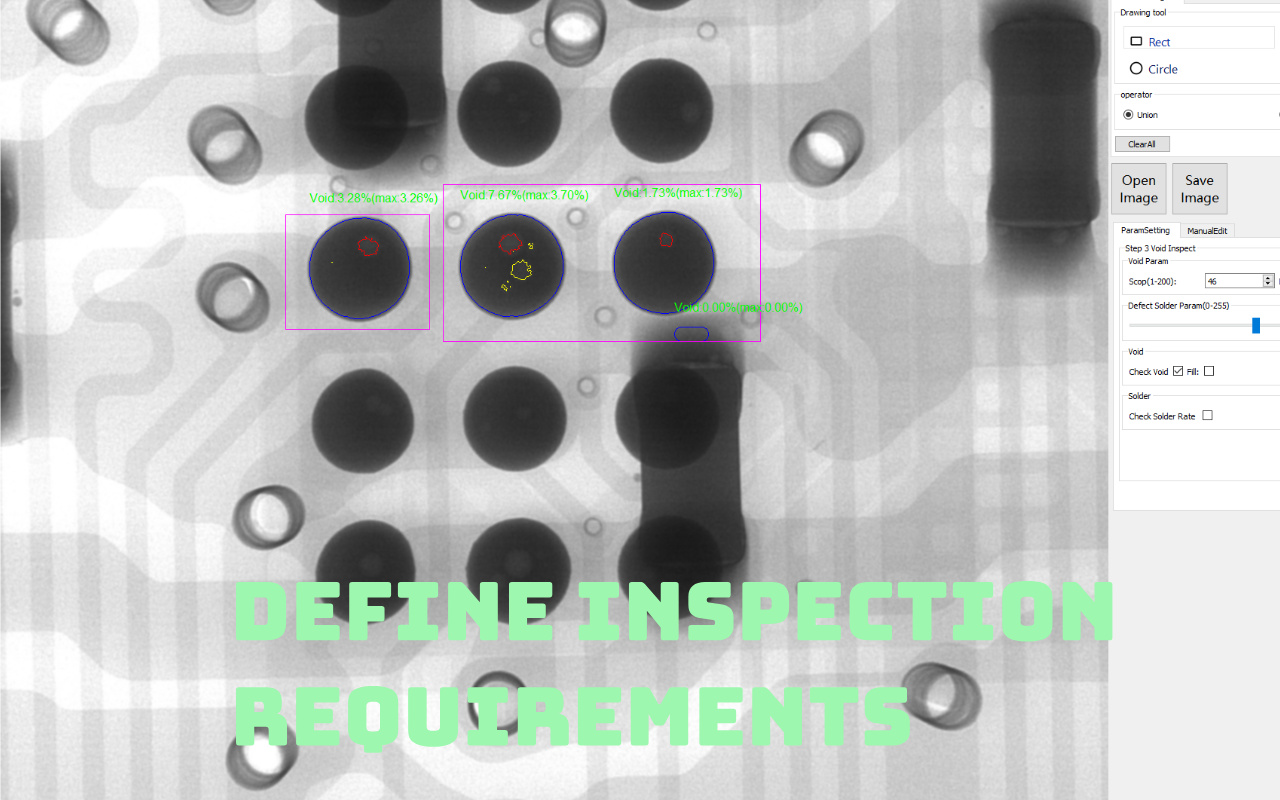

Antes de mirar modelos o especificaciones, primero debe definir por qué es necesaria la inspección por rayos X en su proceso.

Si su objetivo es cuantificar los huecos BGA en la producción y garantizar el cumplimiento de los criterios de aceptación de IPC, la repetibilidad y la coherencia de las mediciones son fundamentales. El sistema debe ofrecer resultados estables y comparables entre turnos, operadores y lotes de productos.

El análisis de fallas es una tarea completamente diferente. Al investigar tablas devueltas o defectos raros como cabezas en almohadas o microfisuras, la flexibilidad y el gran aumento se vuelven más importantes que la velocidad. En este caso, la capacidad de explorar áreas problemáticas inesperadas es más importante que el rendimiento automatizado.

La inspección por rayos X en línea se centra en el control de calidad en tiempo real . Cada placa se inspecciona, los defectos se detectan inmediatamente y los problemas del proceso se pueden corregir antes de que se agraven, un enfoque muy adecuado para la producción de gran volumen.

Los sistemas de rayos X fuera de línea tienen un propósito diferente. Son ideales para inspección por muestreo, validación de NPI y resolución de problemas detallada donde la profundidad de la inspección y el control del operador superan el tiempo del ciclo. Para muchas fábricas, la inspección fuera de línea ofrece el mejor equilibrio entre costo y conocimiento.

La fabricación de gran volumen impone exigencias estrictas en cuanto a tiempo de ciclo, automatización y coherencia. Cualquier paso de inspección que ralentice la línea se convierte rápidamente en un cuello de botella.

En cambio, los entornos NPI y de producción de bajo volumen valoran la adaptabilidad. La capacidad de manejar cambios de diseño frecuentes, tamaños de placa variados y diferentes tipos de componentes (sin una reprogramación constante) suele ser más importante que la velocidad bruta.

Saltarse este paso es la forma más rápida de pagar de más por capacidades que rara vez utilizará. Antes de comparar especificaciones o configuraciones del sistema, necesita tener una idea clara de cómo se ven sus placas y dónde existen sus riesgos reales. La selección eficaz de rayos X siempre comienza con la correlación de la complejidad del producto con los requisitos de inspección.

Los diferentes paquetes de componentes presentan desafíos de inspección muy diferentes. Los dispositivos con terminación inferior, como BGA, CSP y LGA, requieren una visualización clara de las bolas de soldadura y una medición de huecos confiable. Los paquetes QFN con almohadillas térmicas grandes exigen un cálculo preciso del porcentaje de vacíos en amplias áreas de soldadura en lugar de una simple detección de presencia. Por otro lado, los circuitos integrados de paso fino y las uniones de soldadura de orificio pasante dependen más de la capacidad de penetración y el contraste de la imagen para revelar soldaduras insuficientes, puentes o un llenado incompleto del cilindro.

Debido a que cada tipo de componente exige al sistema de inspección de una manera diferente, la combinación de paquetes en sus placas determina directamente cuánta resolución, capacidad de inclinación y reconstrucción CT necesita realmente.

No todos los defectos detectables conllevan el mismo riesgo. Para la mayoría de los fabricantes de PCBA, los defectos que realmente afectan la confiabilidad a largo plazo incluyen espacios vacíos excesivos o desiguales en las uniones de soldadura BGA, aberturas de cabeza dentro de la almohada que provocan fallas intermitentes, puentes ocultos o soldadura insuficiente debajo de los componentes terminados en la parte inferior y un llenado inadecuado del cilindro del orificio pasante.

Los estándares de la industria como IPC-7095 permiten un cierto porcentaje de vacíos dependiendo de la clase de aplicación, lo que significa que la inspección debe ser lo suficientemente precisa para medir, no solo detectar, los vacíos. Al mismo tiempo, muchos de estos defectos no requieren automáticamente una inspección completa por TC en 3D. En muchos casos, vistas en ángulo bien elegidas y métodos de medición consistentes son suficientes para emitir juicios confiables sin el costo y el tiempo de ciclo de la tomografía completa.

La tecnología de inspección que elija determinará la mayor parte de su satisfacción a largo plazo con el sistema, así como una parte importante de su costo total. La clave no es elegir la tecnología más avanzada disponible, sino hacer coincidir el nivel de inspección con los defectos que realmente necesita controlar.

La inspección por rayos X 2D funciona bien para la detección básica de huecos, la evaluación de juntas de soldadura de una sola capa y el análisis de fallas, donde los resultados rápidos importan más que la información de profundidad. Se utiliza comúnmente en producción de volumen bajo a medio, entornos sensibles a los costos o laboratorios de ingeniería donde la flexibilidad y la velocidad superan la necesidad de una reconstrucción volumétrica completa. Sus ventajas son una rápida velocidad de inspección, un funcionamiento sencillo y el menor coste de entrada.

Los rayos X 2.5D agregan información profunda al inclinar el detector o la muestra para crear vistas oblicuas. Esto hace posible localizar huecos, identificar separaciones de articulaciones ocultas y evaluar mejor los defectos relacionados con el eje Z sin la pérdida de tiempo de una exploración por TC completa. Para muchas líneas SMT, especialmente aquellas que utilizan tableros de doble cara o que enfrentan riesgos ocasionales de cabeza dentro de la almohada, la inspección 2.5D proporciona el mejor equilibrio entre profundidad de inspección, rendimiento y costo.

La tomografía computarizada 3D completa es más apropiada cuando no se puede comprometer la precisión de la inspección. Las aplicaciones en electrónica automotriz, médica o aeroespacial a menudo requieren una cuantificación precisa de huecos en estructuras de soldadura complejas y una reconstrucción completa capa por capa para la validación del proceso. Si bien la TC 3D ofrece una claridad y una confianza en las mediciones incomparables, conlleva un mayor costo del sistema y tiempos de escaneo más lentos, lo que lo hace más adecuado para una producción de alta confiabilidad o el desarrollo de procesos avanzados en lugar de una inspección de rutina en cada placa.

Las hojas de especificaciones a menudo enfatizan números extremos, pero el rendimiento de los rayos X en el mundo real depende de qué tan bien estén equilibrados los parámetros clave. Centrarse en una sola especificación general generalmente genera costos más altos sin un beneficio de inspección mensurable. Comprender cómo interactúan estos parámetros es fundamental para elegir un sistema que funcione de manera confiable en la producción diaria PCBA.

Para la mayoría de las tareas de inspección BGA, una resolución en el rango de 3 a 5 μm ya es suficiente, especialmente para pasos de bola de 0,4 mm y superiores. En este nivel, los problemas de vacío, colapso y la mayoría de las anomalías en las uniones soldadas son claramente visibles y mensurables.

La resolución submicrónica resulta útil sólo cuando se inspeccionan estructuras extremadamente finas o se realizan análisis de fallas avanzados. En la inspección rutinaria PCBA, a menudo introduce compensaciones que superan sus beneficios. Una resolución más alta normalmente reduce el campo de visión, aumenta el tiempo de escaneo y aumenta significativamente el costo del sistema sin ofrecer ganancias proporcionales en la capacidad de detección de defectos.

La ampliación geométrica mejora la visibilidad de los detalles, pero siempre se produce a expensas del campo de visión. A medida que aumenta la ampliación, el área de inspección visible se reduce, lo que significa que se necesitan más imágenes para cubrir el mismo tablero.

Para PCB grandes o complejos, un aumento excesivo puede aumentar drásticamente el tiempo de inspección y reducir el rendimiento. El objetivo práctico no es maximizar el aumento, sino seleccionar un nivel que resuelva claramente los defectos objetivo y al mismo tiempo permita una cobertura eficiente de toda el área de inspección.

La potencia del tubo determina qué tan bien los rayos X penetran los materiales, pero más potencia no significa automáticamente mejores imágenes. Los niveles de kV más altos son útiles para placas gruesas de varias capas, diseños con alto contenido de cobre o componentes con blindaje y disipadores de calor.

Para la mayoría de las aplicaciones PCBA, un rango de potencia de tubo de 90 a 130 kV proporciona un equilibrio eficaz entre penetración y contraste de imagen. Exceder este rango a menudo reduce el contraste en uniones de soldadura delgadas, lo que hace que los huecos y los defectos sutiles sean más difíciles de distinguir que fáciles. En muchos casos, la potencia excesiva del tubo degrada la calidad de la inspección en lugar de mejorarla.

La ubicación de un sistema de rayos X en el flujo de producción tiene un impacto directo en el rendimiento, la estrategia de inspección y el retorno de la inversión. Si bien los rayos X en línea a menudo se consideran el objetivo final, no son automáticamente la opción correcta para todas las fábricas.

Los sistemas de rayos X fuera de línea ofrecen el más alto nivel de flexibilidad. Pueden manejar una amplia gama de tamaños de tableros, tipos de productos y tareas de inspección sin alterar el equilibrio de la línea. Con una menor inversión inicial, requisitos de mantenimiento más simples y un acceso más fácil para el operador, los sistemas fuera de línea son muy adecuados para la inspección por muestreo, la validación de NPI y la resolución detallada de problemas.

Para muchas fábricas, especialmente aquellas que ejecutan productos mixtos o volúmenes moderados, los rayos X fuera de línea proporcionan toda la capacidad de inspección necesaria sin introducir nuevos cuellos de botella o restricciones de diseño.

La inspección por rayos X en línea resulta valiosa cuando el volumen de producción es alto y constante, generalmente superior a 10 000 placas por mes, y cuando se requiere retroalimentación inmediata para evitar la propagación de defectos. En estos casos, la inspección automatizada de cada placa puede reducir significativamente el retrabajo posterior y mejorar la estabilidad del proceso.

Sin embargo, los sistemas en línea también conllevan mayores costos, mayores requisitos de espacio y limitaciones estrictas en el tiempo de ciclo. Para una producción de volumen medio o bajo, estos factores a menudo superan los beneficios, lo que hace que los rayos X en línea sean una inversión excesiva en lugar de una ganancia de productividad.

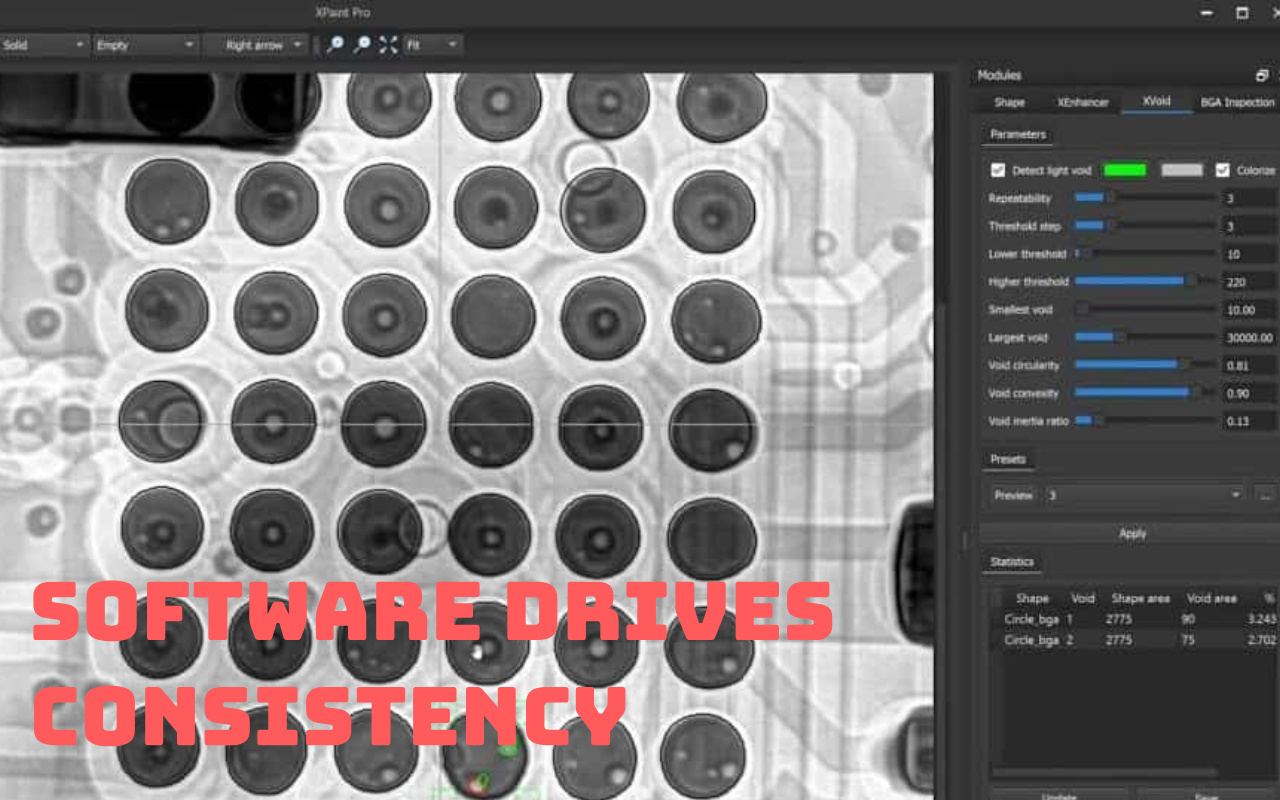

Incluso las mejores ópticas y tubos de rayos X ofrecen un valor limitado sin un software inteligente detrás. En la inspección diaria PCBA, el software determina la consistencia con la que se identifican los defectos, en qué medida los resultados dependen de la experiencia del operador y la utilidad de los datos de inspección más allá de una sola pasada o juicio.

La estimación manual de vacíos introduce subjetividad e inconsistencia, especialmente entre diferentes operadores y turnos. El software de rayos X moderno utiliza algoritmos para calcular el porcentaje de vacíos automáticamente según los criterios de aceptación de IPC, lo que produce resultados repetibles y comparables.

Este nivel de coherencia es esencial para el control del proceso. Cuando los datos de vacíos son confiables y objetivos, los ingenieros pueden rastrear tendencias, correlacionar defectos con parámetros de impresión o reflujo y realizar ajustes informados en lugar de depender únicamente del juicio visual.

Las bibliotecas de defectos integradas y el análisis de imágenes asistido por IA reducen significativamente la curva de aprendizaje de los operadores. En lugar de interpretar imágenes sin procesar desde cero, el sistema resalta áreas sospechosas y clasifica tipos de defectos comunes como huecos, puentes o aberturas.

Esto no sólo acelera las decisiones de inspección sino que también reduce la dependencia de personal altamente experimentado. En fábricas con turnos rotativos o especialistas en inspección limitados, un software robusto mejora directamente la consistencia y el rendimiento de la inspección.

Los datos de inspección por rayos X se vuelven mucho más valiosos cuando no están aislados. La exportación perfecta de datos SPC, imágenes y estadísticas de defectos permite la trazabilidad y el análisis del rendimiento a largo plazo.

Cuando se integra con MES o sistemas de datos de fábrica, la inspección por rayos X respalda las iniciativas de la Industria 4.0 al vincular las tendencias de defectos con productos, procesos y ventanas de tiempo específicos. Esto transforma los rayos X de una herramienta de inspección independiente a un elemento central de optimización de procesos.

El precio de compra de un aparato de rayos X es sólo el punto de partida. Durante la vida útil del sistema, los gastos de operación, mantenimiento y costos indirectos a menudo igualan o superan la inversión inicial. Comprender el costo total de propiedad es fundamental para tomar una decisión sostenible.

Un costo inicial más bajo no siempre se traduce en un gasto general más bajo. Los sistemas de tubos sellados normalmente requieren un mantenimiento mínimo y no requieren reemplazo de filamentos, lo que hace que los costos operativos sean predecibles. Sin embargo, a menudo limitan la resolución y la flexibilidad alcanzables.

Los sistemas de tubo abierto ofrecen un mayor rendimiento y una resolución más fina, pero requieren un reemplazo periódico del filamento y un mantenimiento más activo. Estos costos continuos deben tenerse en cuenta junto con los beneficios de desempeño, no evaluarse de forma aislada.

Los tubos de rayos X sellados suelen tener una vida útil de entre 8.000 y 15.000 horas de funcionamiento con un mantenimiento mínimo. Los tubos abiertos pueden requerir intervenciones de servicio programadas, lo que introduce consideraciones de planificación de mantenimiento y tiempo de inactividad.

Además del mantenimiento del hardware, el tiempo de formación de los operadores e ingenieros también contribuye al coste total de propiedad. Los sistemas con software intuitivo y flujos de trabajo estables reducen los gastos de capacitación y acortan el tiempo necesario para lograr resultados de inspección confiables.

El retorno de la inversión varía significativamente según la aplicación. En el control de calidad de alto volumen, el retorno de la inversión se debe principalmente a una reducción del retrabajo, menores tasas de desperdicio y una detección más rápida de la desviación del proceso. En entornos de análisis de fallas y NPI, el valor proviene de una identificación más rápida de la causa raíz, ciclos de depuración más cortos y menos devoluciones de campo.

En ambos casos, las inversiones más exitosas son aquellas en las que las capacidades del sistema se alinean estrechamente con las necesidades de inspección reales en lugar del rendimiento máximo teórico.

La mayoría de los errores de compra no se deben a una falta de presupuesto, sino a un error al juzgar lo que realmente requiere la tarea de inspección. Los siguientes obstáculos aparecen repetidamente en fábricas PCBA de todos los tamaños.

Un error común es invertir demasiado en capacidad total de TC 3D cuando la inspección 2,5D ya proporciona suficiente visibilidad. Esto a menudo resulta en costos significativamente más altos, una velocidad de inspección más lenta y características infrautilizadas que agregan poco valor en la producción diaria.

Otro error frecuente es centrarse casi exclusivamente en los números de resolución e ignorar el campo de visión, la usabilidad del software y el flujo de trabajo de inspección. Una resolución extremadamente alta puede parecer impresionante en una hoja de datos, pero a menudo reduce el área de cobertura y aumenta el tiempo de inspección sin mejorar la detección real de defectos.

El software también está muy subestimado. Los sistemas con interfaces complejas o automatización limitada ralentizan la adopción, aumentan la dependencia del operador y reducen la consistencia de la inspección, independientemente de la calidad del hardware.

Finalmente, muchos compradores pasan por alto factores prácticos como el espacio del piso, el flujo de manejo de la placa y los requisitos de protección contra la radiación. Estos problemas a menudo surgen solo después de la instalación, cuando los cambios de diseño y la interrupción del flujo de trabajo se vuelven costosos y difíciles de corregir.

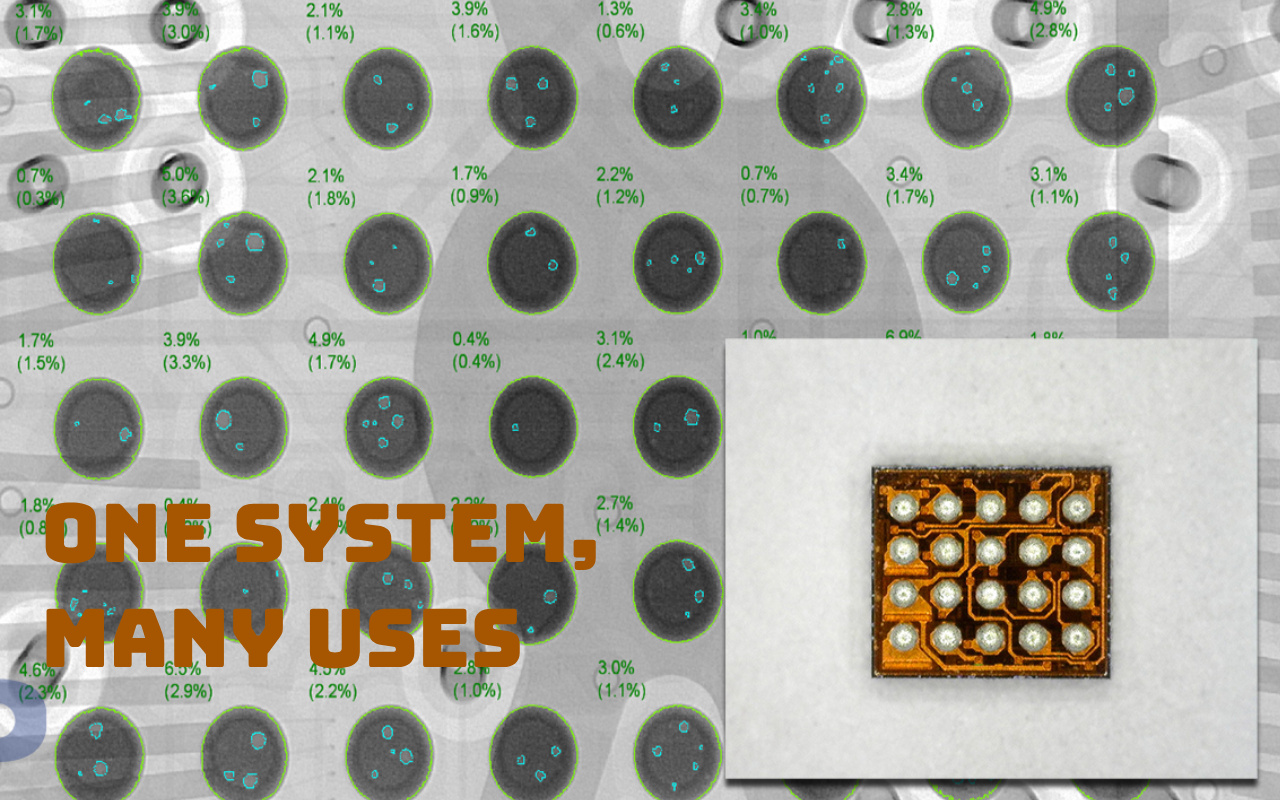

Para ilustrar cómo los requisitos de inspección se traducen en la selección del sistema, considere cómo una única plataforma de rayos X fuera de línea y versátil puede admitir múltiples escenarios del mundo real sin una configuración excesiva.

En la producción de productos electrónicos de consumo de volumen medio, la inspección básica de defectos BGA suele ser el requisito principal. En este caso, un sistema 2D o 2,5D equipado con medición automática de huecos ofrece resultados rápidos y repetibles sin ralentizar la producción ni aumentar el coste de inspección.

Para NPI y validación de procesos en electrónica automotriz, las prioridades de inspección cambian. El mismo sistema, que utiliza vistas inclinadas y navegación flexible, puede revelar riesgos de cabeza en la almohada en etapas tempranas y separación de juntas de soldadura sin requerir una tomografía computarizada completa. Esto permite a los ingenieros identificar rápidamente las debilidades del proceso mientras mantienen bajo control el tiempo de inspección.

Las decisiones de configuración juegan un papel importante en el equilibrio de costos y capacidad. Para la mayoría de las aplicaciones SMT, un sistema de tubo cerrado que funciona alrededor de 90 kV con un tamaño de punto cercano a 5 μm proporciona suficiente penetración y claridad de imagen para una inspección confiable.

Cuando se combinan con programación estilo CNC y navegación intuitiva, sistemas como el I.C.T-7900 permiten un muestreo eficiente en diferentes placas y productos. Este enfoque admite controles de calidad rutinarios y análisis de ingeniería más profundos, sin la complejidad y el gasto de plataformas de inspección sobreespecificadas.

La seguridad y el cumplimiento no son detalles opcionales: afectan directamente la protección del operador, la aprobación regulatoria y si el sistema puede funcionar continuamente sin interrupciones. Ignorar estos factores a menudo conduce a tiempos de inactividad inesperados o costosas modificaciones después de la instalación.

Los modernos sistemas de rayos X estilo gabinete están diseñados con blindaje integral y protección de enclavamiento. En funcionamiento normal, la fuga de radiación suele estar muy por debajo de los límites de la FDA y OSHA, a menudo por debajo de 0,5 mR/h medidos a una distancia de 5 cm del recinto.

La seguridad radiológica eficaz sigue el principio ALARA: minimizar la exposición mediante un control adecuado del tiempo, la distancia y el blindaje. Cuando estos principios se incorporan al diseño del sistema y a los procedimientos operativos diarios, la inspección por rayos X sigue siendo segura para los operadores y cumple con los estándares reglamentarios.

La confiabilidad a largo plazo depende de una planificación proactiva del mantenimiento. La calibración anual, las comprobaciones rutinarias del sistema y la verificación periódica del rendimiento de los tubos ayudan a mantener una calidad de imagen estable y una precisión de inspección.

Los sistemas de tubos sellados generalmente ofrecen una vida útil predecible y requisitos mínimos de mantenimiento, lo que reduce el tiempo de inactividad no planificado. Para garantizar un tiempo de actividad constante, muchas fábricas también incluyen acuerdos de servicio y planificación de repuestos como parte de su estrategia de propiedad en lugar de tratar el mantenimiento como una ocurrencia tardía.

Antes de comprometerse con un sistema de rayos X, revise la siguiente lista de verificación para confirmar la alineación entre las necesidades de inspección y la capacidad del sistema.

Comience por identificar qué placas y tipos de componentes se inspeccionarán con más frecuencia. Defina los defectos específicos que deben detectarse, como huecos, cabeza en almohada, puentes o soldadura insuficiente. Aclare su rendimiento diario u horario requerido para evitar crear un nuevo cuello de botella en la producción.

Decida si la ubicación en línea o fuera de línea se adapta mejor a su flujo de producción. Evalúe qué funciones de software son esenciales, incluido el cálculo automático de huecos, las herramientas de análisis de imágenes y la integración MES o SPC. Finalmente, confirme que el sistema cumpla con todos los requisitos locales de cumplimiento y seguridad radiológica para evitar demoras en la instalación o restricciones operativas.

La selección exitosa de rayos X comienza con la definición clara de los riesgos de defectos y el volumen de producción antes de elegir la tecnología de inspección. El equilibrio adecuado entre CT 2D, 2,5D y 3D depende de las necesidades de la aplicación, no de las especificaciones máximas.

El diseño equilibrado del sistema y las sólidas capacidades del software ofrecen constantemente más valor que la resolución extrema por sí sola. Para muchas fábricas, la inspección por rayos X fuera de línea proporciona la combinación más práctica de flexibilidad, rendimiento y costo, mientras que los sistemas en línea solo se justifican en entornos verdaderamente de gran volumen.

Por encima de todo, el coste total de propiedad debería guiar la decisión. Evite sobreespecificar características que agregan costos sin resolver problemas reales y elija un sistema de rayos X que brinde resultados de inspección confiables de manera económica y consistente durante toda su vida útil.

No, para la mayoría de los controles de vacíos y monitoreo de procesos BGA básicos, los sistemas 2D o 2.5D son suficientes y cuestan mucho menos. La TC 3D se vuelve esencial solo cuando se necesita una ubicación precisa de los huecos en el eje Z (p. ej., interfaz versus centro), separación de capas en placas de doble cara o cumplimiento de estrictos estándares médicos/automotrices que requieren cuantificación volumétrica. Comience con los antecedentes: se forman huecos a partir del gas de flujo atrapado durante el reflujo; IPC-7095 permite hasta un 25-30 % de vaciado total en las bolas, según la clase de producto.

Un buen sistema 2.5D con vistas inclinadas revela de manera confiable el tamaño, la posición y los riesgos de la cabeza dentro de la almohada. Ejemplo: Las fábricas de electrónica de consumo utilizan habitualmente sistemas fuera de línea 2,5D para un muestreo del 100 % con un excelente control de rendimiento, lo que ahorra entre un 40 % y un 60 % en comparación con CT.

El retorno de la inversión depende de los costos de escape de defectos evitados. Los pasos incluyen: Estimar la tasa actual de retrabajo/fallas en campo por defectos ocultos (por ejemplo, 2-5 % para problemas BGA. Calcule el costo promedio por placa fallida (retrabajo entre $50 y $200, devolución en campo de $500+). Multiplique por el volumen anual para obtener ahorros potenciales. Restar el TCO del sistema (compra + 3-5 años de mantenimiento/formación). Divida los ahorros por el TCO para el período de recuperación. Las líneas de alto volumen (>50.000 placas/año) a menudo obtienen una recuperación de la inversión en <12 meses debido a la reducción del retrabajo.

El volumen bajo/NPI gana valor mediante una depuración más rápida y menos quejas de los clientes. Ejemplo real: una fábrica de volumen medio redujo el retrabajo de BGA en un 80 % después de agregar rayos X fuera de línea, pagando la máquina en 18 meses solo con ahorros en mano de obra.

Los sistemas modernos de tubos sellados necesitan un mantenimiento mínimo: calibración/certificación anual para el cumplimiento de la precisión y la seguridad, limpieza periódica del detector y actualizaciones de software. Los modelos de tubo abierto requieren un reemplazo del filamento cada 1 o 2 años. Presupuesto para contratos de servicios preventivos (5-10% del precio de compra anual).

Diariamente: calentamiento sencillo y controles de estabilidad. Encuestas anuales de seguridad radiológica. El tiempo de actividad suele superar el 98 % con el cuidado adecuado. En comparación con AOI, el mantenimiento de los rayos X cuesta menos ya que no se contamina ninguna óptica en movimiento.

Rara vez para volúmenes inferiores a 20.000-30.000 placas/mes. En línea agrega complejidad, espacio y costo, al tiempo que corre el riesgo de crear cuellos de botella en la línea si el tiempo del ciclo excede la secuencia. La mayoría de las fábricas de volumen medio utilizan sistemas fuera de línea para un muestreo del 5 al 20 % más el reflujo posterior AOI/SPI, logrando una calidad equivalente con una inversión menor. En línea vale la pena sólo cuando la inspección 100 % de las juntas ocultas es obligatoria (por ejemplo, en el sector aeroespacial) o los costos de retrabajo son extremadamente altos.

Ejemplo: muchos proveedores de automóviles ejecutan con éxito un volumen medio con rayos X 2.5D fuera de línea colocados cerca de la línea para obtener una respuesta rápida.

De importancia crítica, a menudo más que especificaciones de hardware en bruto. Un buen software proporciona medición automática de vacíos (repetible por IPC), bibliotecas de clasificación de defectos (reduce la dependencia de las habilidades del operador) y exportación MES/SPC para tendencias. Un software deficiente conduce a análisis manuales lentos y resultados inconsistentes. Los sistemas modernos utilizan el juicio asistido por IA, lo que reduce el tiempo de revisión entre un 50 y un 70 %. Al evaluar máquinas, pruebe la usabilidad del software con sus placas reales; es la diferencia entre una herramienta que no se utiliza y una que impulsa una mejora diaria del rendimiento.