Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-12-11 Origen:Sitio

En la producción moderna de alta densidad SMT, los errores más costosos nacen en la etapa de impresión de soldadura en pasta; sin embargo, la mayoría de las fábricas solo los descubren horas más tarde en AOI o en una prueba funcional. Si su línea ya muestra estas cinco señales de advertencia clásicas, no solo 'necesita' SPI en la línea SMT : la necesitaba ayer.

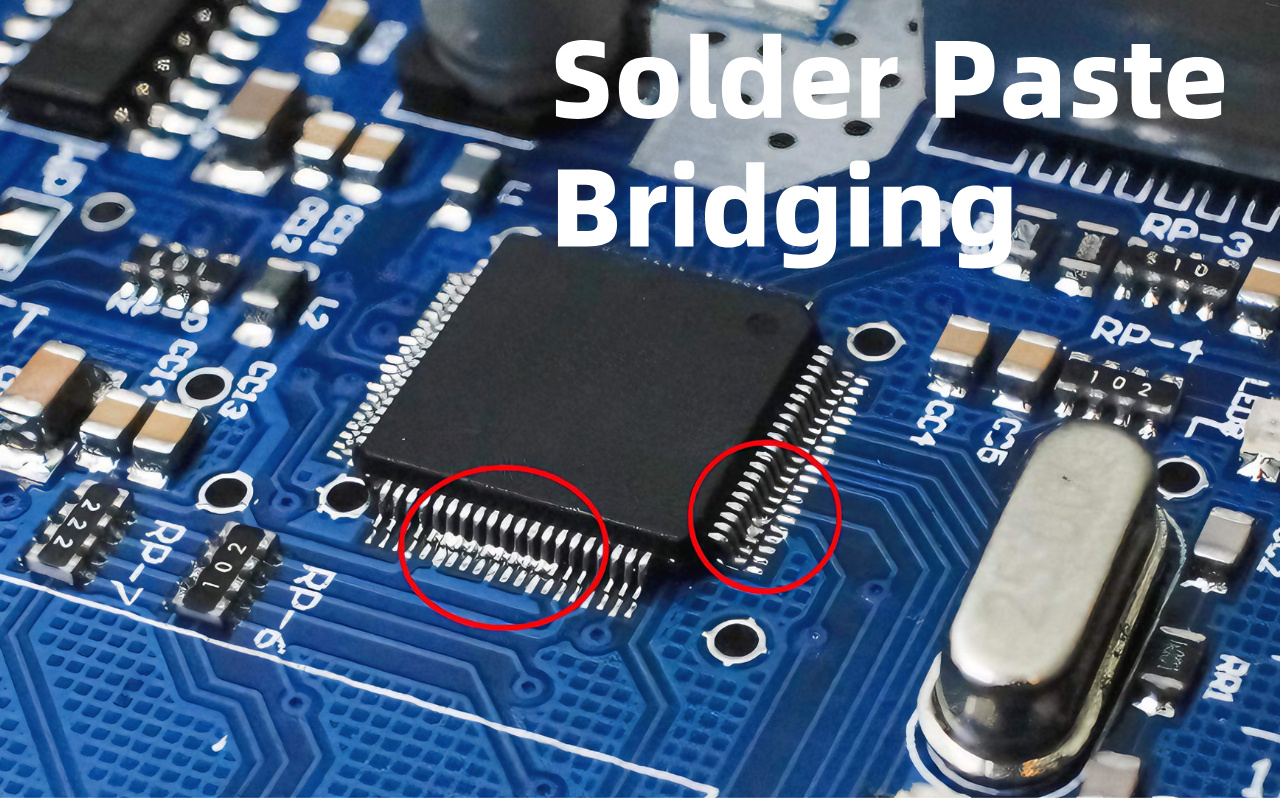

Imagínese que camina hasta la estación AOI todas las mañanas y ve los mismos mensajes de error rojos una y otra vez: 'soldadura insuficiente', 'soldadura excesiva' o 'puente'. Esto no es mala suerte; es la primera gran señal de advertencia de que el paso de impresión de pasta de soldadura tiene un problema.

AOI es la máquina que revisa las placas después de colocar los componentes, por lo que cuando sigue encontrando problemas con la pasta de soldadura, significa que el problema comenzó mucho antes, directamente en la impresora. La mayoría de las fábricas piensan que AOI captará todo, pero cuando AOI ve el problema, la placa ya ha pasado por la colocación y tal vez incluso por el reflujo.

Arreglarlo ahora cuesta mucho tiempo y dinero. SPI, por otro lado, verifica la pasta de soldadura inmediatamente después de la impresión, antes de agregar cualquier componente. De esta manera, las placas defectuosas nunca avanzan y usted ahorra horas de retrabajo todos los días.

Una soldadura insuficiente significa que algunas almohadillas tienen muy poca pasta, por lo que es posible que los componentes no se conecten correctamente después del calentamiento. Una soldadura excesiva significa demasiada pasta, lo que puede provocar cortocircuitos entre las almohadillas cercanas.

Es posible que veas un tablero con solo el 60 % de la pasta necesaria en una bola BGA, mientras que el siguiente tablero tiene el 140 % en el mismo lugar. Esto sucede porque la impresora no imprime la misma cantidad cada vez. Los operadores suelen culpar a la pasta o a la plantilla, pero la verdadera razón suele ser la presión o la velocidad inestables.

Sin medición, sólo lo descubrirás más tarde en AOI. Una simple comprobación SPI inmediatamente después de la impresión mostraría el volumen exacto en cada pad y solucionaría el problema inmediatamente.

Pegar desplazado significa que la soldadura en pasta se imprime un poco hacia la izquierda o hacia la derecha de donde debería estar. Incluso un pequeño desplazamiento de 25 micrones (más fino que un cabello) puede hacer que la pasta toque la siguiente almohadilla, creando un puente. Los puentes parecen pequeñas conexiones plateadas entre pines que deberían estar separados.

Los ingenieros suelen decir 'la plantilla está bien' o 'la ubicación causó esto', pero la mayoría de las veces la impresora movió la pasta durante la impresión. Los puentes aleatorios son especialmente comunes en piezas de paso fino, como componentes de 0,5 mm o 0,4 mm.

AOI lo atrapará, pero el tablero ya está lleno de fichas caras. SPI mide la posición exacta de cada depósito de pasta en segundos, por lo que repara la impresora incluso antes de que comience la siguiente placa.

Cada vez que AOI detiene una placa por un problema de soldadura en pasta, su impresora le envía un mensaje: '¡Necesito ayuda!' Estudios de IPC y SMTA muestran que entre el 60% y el 74% de todos los defectos de soldadura comienzan en la etapa de impresión.

Eso significa que más de la mitad de su tiempo de reelaboración se debe a algo que podría solucionarse en 10 segundos con SPI. Piense en ello como un automóvil con una llanta pinchada: no espera hasta chocar para revisar las llantas. En este momento, AOI te está diciendo que la llanta está desinflada, pero aún estás conduciendo.

Instalar SPI es como agregar un sensor de presión de neumáticos: te avisa en el momento en que la presión cae, para que, en primer lugar, nunca te pinches. Las fábricas que agregan SPI generalmente reducen los defectos relacionados con la pasta en un 70% en el primer mes.

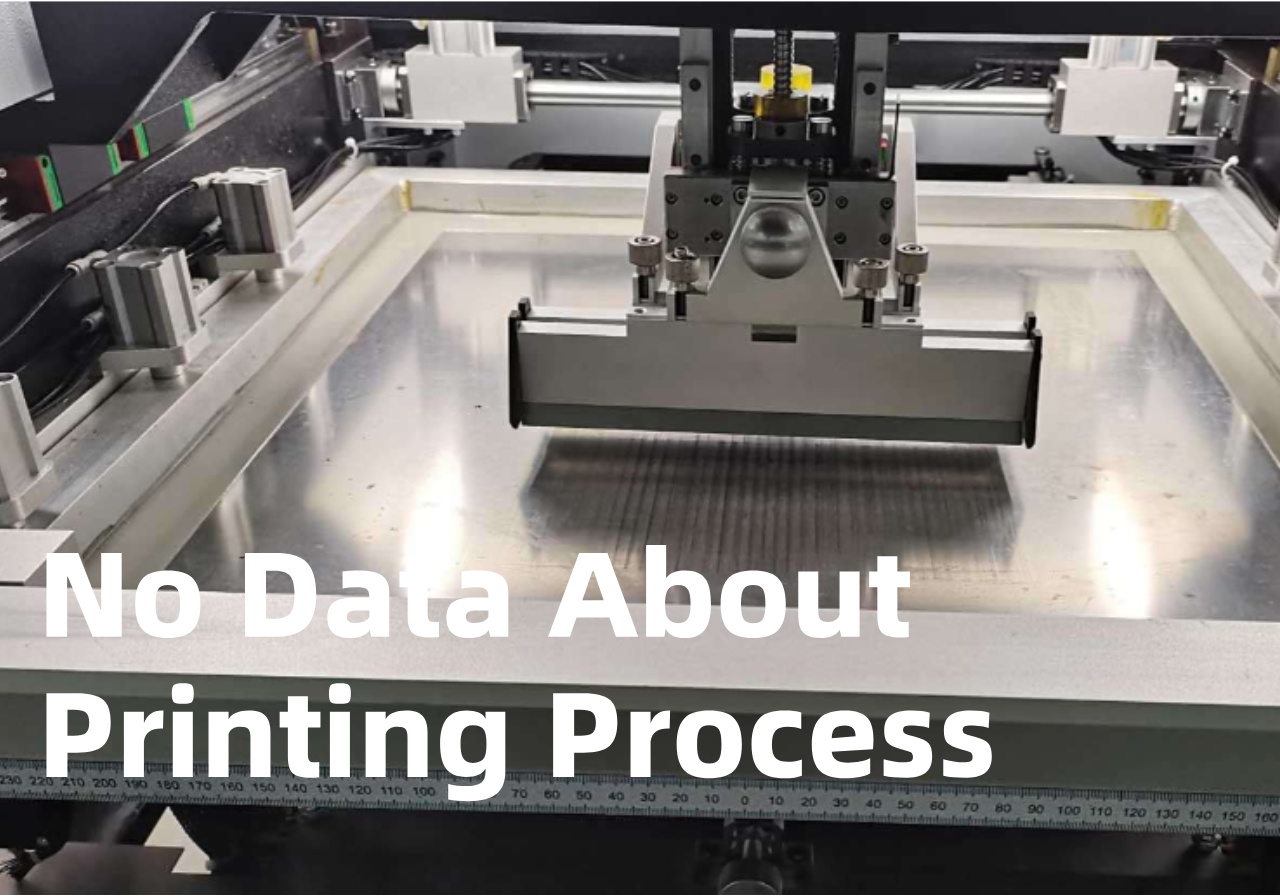

Si sus ingenieros pasan horas todos los días cambiando la configuración de la impresora (velocidad, presión, distancia de separación) pero la calidad sigue aumentando o disminuyendo, no tiene ningún problema de 'configuración'. Tienes un problema de 'no hay datos'. Sin mediciones reales, cada ajuste es sólo una suposición.

SPI le brinda una imagen clara en 3D de cada depósito de pasta, para que sepa exactamente qué cambiar y en qué medida. Esto convierte horas de prueba y error en una solución de 5 minutos. Muchas fábricas viven con esta frustración durante años antes de darse cuenta de que SPI es la herramienta que falta.

En el turno de mañana, los defectos pueden ser sólo del 2%, pero en el turno de noche saltan repentinamente al 15%. El programa de la máquina es exactamente el mismo, la plantilla es la misma y la pasta es del mismo frasco. La única diferencia es el operador. Una persona puede presionar la escobilla de goma un poco más fuerte, otra puede ajustar la velocidad de separación un poco más rápido.

Estas pequeñas diferencias crean grandes cambios de volumen que no puedes ver con tus ojos. Todo el mundo se frustra porque nadie sabe quién tiene la 'razón'. SPI elimina las conjeturas al medir cada tabla automáticamente, de modo que cada turno obtenga la misma impresión perfecta, sin importar quién esté manejando la máquina.

Limpias la línea, instalas una plantilla nueva, ejecutas los primeros tableros y, de repente, AOI está lleno de errores rojos. El volumen puede caer entre un 20 y un 30 % en aperturas pequeñas o aparecer puentes donde nunca antes existieron. Esto sucede porque cada plantilla nueva tiene un grosor, un tamaño de apertura o un acabado de superficie ligeramente diferente.

Sin medición, pasas todo el día modificando la configuración para volver a la calidad de ayer. SPI escanea el primer tablero después de un cambio de plantilla y le dice exactamente qué aperturas son bajas o altas. Usted hace un ajuste inteligente y continúa con la producción, sin desperdiciar tablas ni horas.

Imagine a un piloto intentando aterrizar un avión mientras cubre todos los medidores con cinta adhesiva. Eso es exactamente lo que sucede cuando se ajusta la velocidad o la presión de la escobilla de goma únicamente con el tacto. Un pequeño cambio que se sienta bien podría en realidad empeorar el volumen en la mitad de los pads.

Los operadores terminan cambiando la configuración todo el día y la calidad nunca se estabiliza. SPI es el panel de control de tu cabina: muestra la altura, el volumen y la posición de cada pad en tiempo real. Ves los números, haces un cambio preciso y el problema desaparece. Las fábricas que cambian a la impresión basada en datos informan de una calidad estable durante la primera semana.

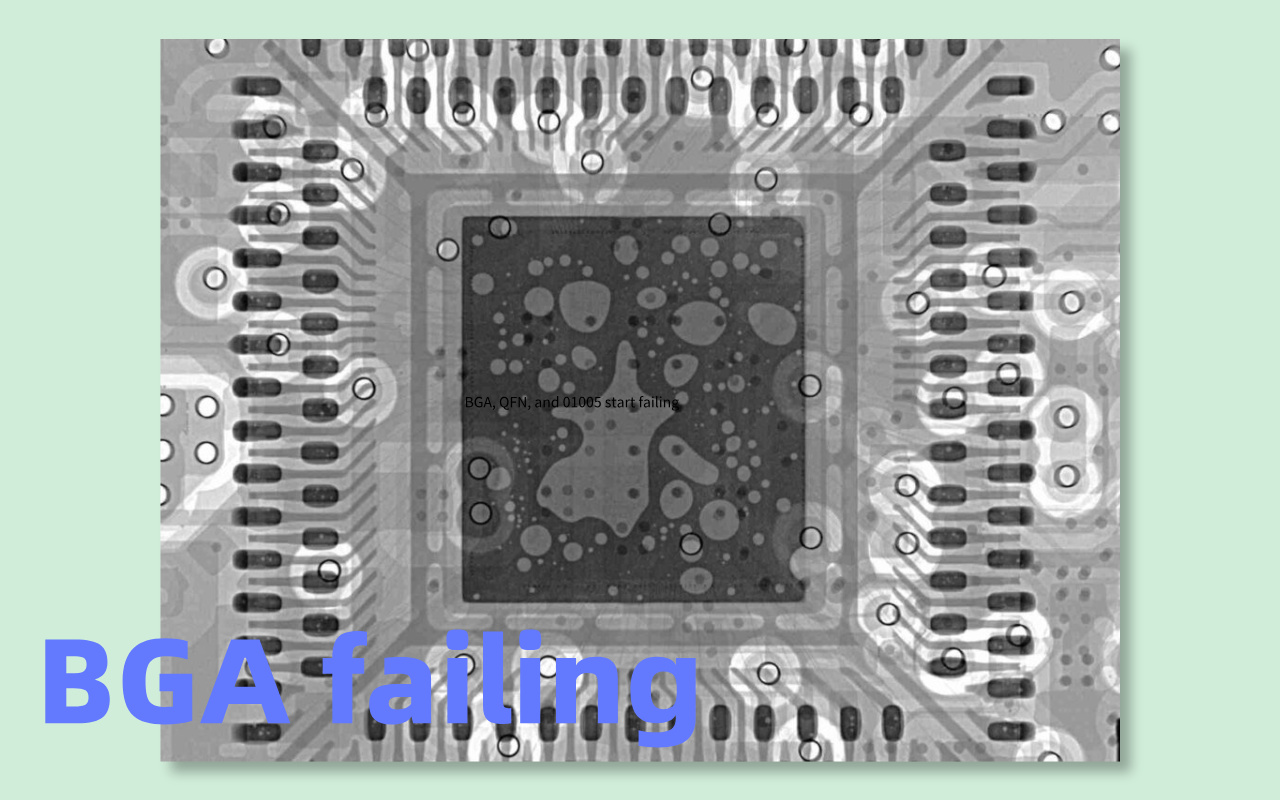

Cuando componentes pequeños como BGA, QFN y 01005 empiezan a fallar, la estación de retrabajo se convierte en el lugar más concurrido de la fábrica. Reparar una sola placa defectuosa puede costar cientos o incluso miles de dólares, y los clientes comienzan a quejarse de los retrasos.

Todo el mundo puede ver cómo el dinero desaparece, pero la mayoría sigue culpando al reflujo o a la colocación. La verdad es que casi todas estas costosas fallas comienzan con una mala impresión de la soldadura en pasta. SPI los detiene incluso antes de que se coloquen los componentes, lo que ahorra enormes cantidades de tiempo y dinero.

BGA se abre significa que algunas bolas no se conectan en absoluto después del reflujo. Parece que la cabeza dentro de la almohada la bola BGA descansa sobre la pasta en lugar de derretirse adecuadamente. Los pantalones cortos ocurren cuando demasiada pasta conecta dos bolas. Los ingenieros suelen decir 'el perfil de reflujo es incorrecto', pero la causa real suele ser un volumen desigual de pasta debido a la impresión.

Si una bola tiene un 30% menos de pasta, no se mojará correctamente. Reelaborar un solo BGA puede tardar entre 30 y 60 minutos y se corre el riesgo de dañar el chip. SPI mide el volumen de pasta de cada bola inmediatamente después de la impresión, por lo que estos problemas nunca llegan al reflujo.

Los dispositivos QFN tienen almohadillas debajo, por lo que si el volumen de pasta es demasiado bajo en un lado, la soldadura no trepará por la pared lateral; esto se denomina humectación deficiente. Los chips 01005 son tan pequeños que incluso una pequeña diferencia de volumen hace que un extremo se levante durante el reflujo, creando una lápida (el chip se levanta como una lápida).

Ambos problemas son 100% causados por una impresión desigual. Reelaborar un 01005 desechado es casi imposible sin dañar el tablero. Los operadores pasan horas con pistolas de aire caliente intentando arreglar lo que debería haberse evitado en segundos. SPI detecta diferencias de volumen de tan solo unas pocas micras, manteniendo incluso los chips más pequeños perfectamente planos.

Una diferencia de 20 μm en la altura de la pasta parece pequeña: es más delgada que un cabello humano. Pero durante el reflujo, esa pequeña diferencia se convierte en grandes problemas: aperturas, cortos, cabeza entre almohadas o desecho. Una placa defectuosa puede desechar un módulo costoso completo, como la cámara de un teléfono inteligente o un sensor de automóvil.

Si fabrica 500 placas por día, solo una tasa de defectos del 5 % significa 25 placas defectuosas y miles de dólares perdidos cada día. Multiplíquelo por un mes y el costo se amortiza fácilmente por una máquina SPI nueva. SPI mide la altura con una precisión de 1 μm, por lo que un problema de 20 μm se detecta y soluciona antes de que la placa salga de la impresora.

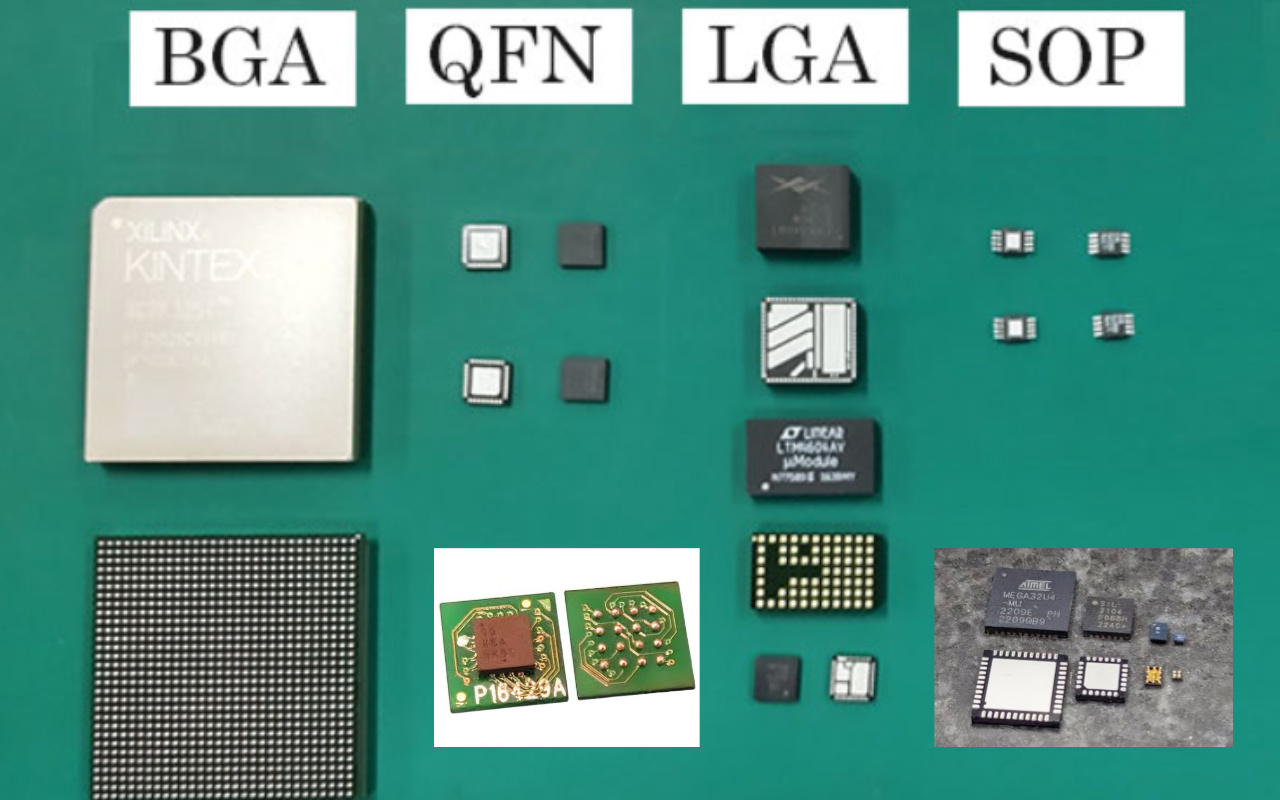

Cada año, sus clientes solicitan placas más pequeñas, más densas y más potentes: paso de 0,4 mm BGA, resistencias 01005, matrices Mini LED.

Las piezas se vuelven pequeñas, pero la mayoría de las fábricas todavía utilizan los mismos viejos hábitos de impresión de la era 0603. Eso es como intentar ganar una carrera de Fórmula 1 con una bicicleta. Las reglas de la física han cambiado, y si tu proceso no ha cambiado con ellas, el fracaso está garantizado.

Un BGA de 0,4 mm tiene bolas de solo 0,25 mm de diámetro y el espacio entre ellas es inferior a 0,15 mm. Un chip 01005 mide sólo 0,4 mm × 0,2 mm, más pequeño que un grano de arroz. Las mini placas LED pueden tener entre 5 000 y 10 000 pequeñas LED en un panel.

Para estas piezas, la ventana de volumen de soldadura en pasta permitida se reduce de ±50 % (aceptable hace diez años) a ±10-15 % en la actualidad. Incluso una pequeña bocanada de aire del aire acondicionado puede empujar la pasta fuera de esa ventana si no la estás midiendo.

Con piezas grandes 0603 o 0805 podías imprimir 'un poco más' o 'un poco menos' de pasta y todo seguía funcionando. Con las piezas modernas casi no queda margen. Una diferencia de volumen de tan solo el 10 % puede convertir una impresión perfecta en una placa muerta después del reflujo.

El ojo humano no puede ver esta diferencia y las cámaras 2D normales en AOI tampoco pueden medir la altura o el volumen con precisión. Básicamente estás volando a ciegas en una tormenta.

Esperar a que AOI encuentre errores de impresión es demasiado tarde. Para entonces las costosas virutas ya están colocadas y la tabla ha pasado por el horno. Reelaborar un panel BGA o Mini LED de 0,4 mm es extremadamente difícil y, a menudo, daña la placa de forma permanente.

Muchas fábricas aprenden esto de la manera más difícil cuando falla la introducción de un nuevo producto y los clientes amenazan con trasladar los pedidos a otra parte. SPI le brinda los datos que necesita antes de colocar un solo componente, para que el nuevo y difícil producto se lance sin problemas en el primer intento.

Su equipo tiene la fuerte sensación de que algo anda mal con la impresora, pero nadie puede probarlo.

Las reuniones duran horas: '¿Es la espátula? ¿La pasta? ¿La plantilla? ¿La temperatura?'. Cada uno tiene una opinión diferente porque nadie tiene números reales. Esta es la señal de advertencia más peligrosa de todas: cuando la sospecha es alta pero los datos son cero.

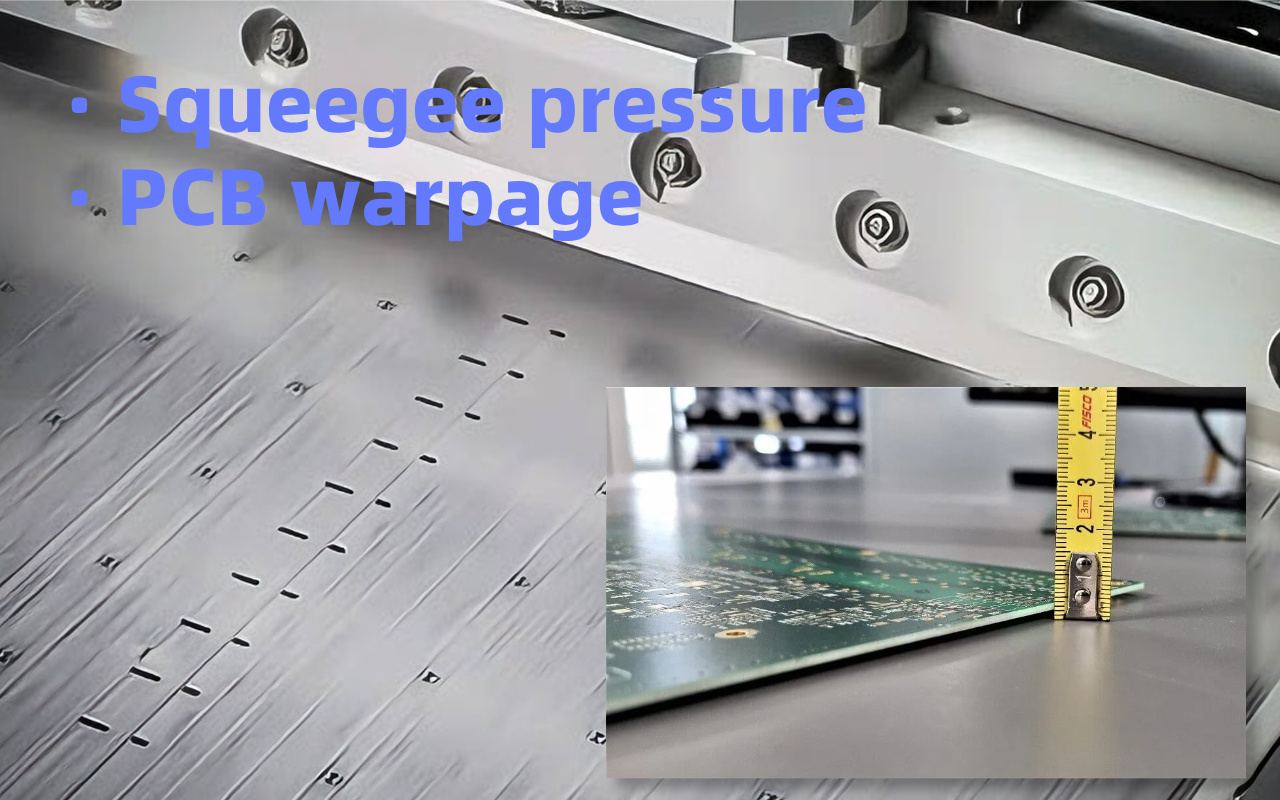

La hoja de la escobilla de goma debe empujar la pasta exactamente con la misma fuerza de izquierda a derecha. En realidad, los cilindros desgastados o los rieles sucios pueden hacer que la presión difiera entre 0,5 y 2 kg a lo largo de la carrera.

Ese pequeño cambio puede reducir el volumen de pasta entre un 20 y un 40 % en un lado del tablero. Nunca lo sentirás con la mano, pero las tablas lo mostrarán después del reflujo.

Los PCB delgados y modernos (0,6–0,8 mm) se doblan fácilmente por su propio peso o por el calor. Una curvatura de sólo 100-150 μm es suficiente para que el volumen de la pasta varíe un 30 % entre el centro y el borde del panel.

Los operadores ven puentes o soldadura insuficiente pero no pueden explicar por qué. SPI crea instantáneamente un mapa de deformación 3D y un mapa de volumen en un solo escaneo, para que sepas exactamente dónde está el problema.

La pasta de soldadura es sensible a la humedad a temperatura ambiente. Un aumento de 5 °C o una caída de humedad del 10 % pueden hacer que la pasta ruede de manera diferente y cambie de volumen entre un 15 y un 30 %. Un nuevo lote de pasta del mismo proveedor puede comportarse de manera completamente diferente debido a pequeños cambios en el contenido de metal o el flujo.

Sin SPI solo descubres esto después de cientos de foros incorrectos. Con SPI verás el cambio en el primer tablero del nuevo lote y lo ajustarás en segundos.

Si reconoce al menos dos de los cinco signos anteriores, el mensaje es claro: su proceso de impresión está fuera de control y le cuesta dinero todos los días. La buena noticia es que la solución es sencilla y rápida.

☐ AOI sigue deteniendo tableros por los mismos problemas de pegado (volumen, puente, desplazamiento)

☐ SMT La configuración de la impresora cambió casi en cada turno sin ninguna mejora duradera

☐ La estación de retrabajo está llena de fallas de tono fino BGA / QFN / 01005

☐ Su próximo producto utiliza un paso de 0,4 mm o menor o Mini LED

☐ Discutes sobre problemas con la impresora pero no tienes cifras concretas que demuestren nada.

Dos o más controles = su fábrica ya está perdiendo miles de dólares cada semana.

La mayoría de las empresas esperan hasta una auditoría importante del cliente, una gran falla en el campo o la pérdida de un contrato antes de instalar finalmente SPI. Para entonces ya habrán desperdiciado entre seis y veinticuatro meses de beneficios. Las fábricas inteligentes instalan SPI antes de que el dolor se vuelva insoportable.

La máquina normalmente se amortiza en 6 a 12 meses gracias a un menor número de retrabajos, un mayor rendimiento superior al 99 % y cero quejas de los clientes. La única pregunta que queda es: ¿quieres seguir pagando el 'impuesto estúpido' o empezar a ahorrar dinero hoy?

No. AOI ve la superficie superior después de la colocación del componente; no puede medir el volumen, la altura o la coplanaridad de la pasta de soldadura antes de colocar los componentes. Los datos de la industria muestran que el 3D SPI previene entre un 60 % y un 80 % de los defectos que, de otro modo, AOI detectarían demasiado tarde.

Los modernos sistemas 3D en línea SPI alcanzan una velocidad de inspección de 30 a 80 cm²/s con medición 3D completa, más rápido que la mayoría de las máquinas de colocación de alta velocidad. El impacto del tiempo de ciclo suele ser <3 segundos por placa.

El período de recuperación típico es de 6 a 12 meses mediante la reducción de retrabajo/desecho únicamente. Las fábricas de alta mezcla a menudo obtienen un retorno de la inversión en <6 meses; La industria automotriz/médica/aeroespacial logra un retorno de la inversión en 3 a 9 meses debido a los requisitos de escape cero.

Incluso los productos estables sufren desgaste de la plantilla, variación del lote de pasta y cambios ambientales. Las fábricas que utilizan un solo producto durante años todavía informan de una mejora del rendimiento del 3 % al 8 % después de instalar SPI.

Calcule su costo actual de retrabajo + desperdicio por mes para defectos relacionados con la pasta, multiplíquelo por 12 y luego compárelo con el precio SPI. Las matemáticas casi siempre hablan por sí solas en una sola diapositiva.