Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-12-12 Origen:Sitio

La inspección automática por rayos X se ha convertido en el control de calidad más importante en la fabricación moderna de PCBA, especialmente cuando las uniones de soldadura ocultas como BGA, LGA y QFN dominan la placa. Si bien los métodos ópticos tradicionales todavía desempeñan un papel, simplemente no pueden ver lo que hay debajo del cuerpo del componente, lo que hace que la inspección automática por rayos X sea la única forma confiable de lograr una verdadera producción sin escape en 2025.

Los sistemas tradicionales AOI y la inspección visual manual dependen completamente de la luz visible. Una vez que un componente se asienta en la parte inferior de un chip o se esconde debajo de una protección metálica, la luz no puede llegar a las uniones de soldadura. Incluso las mejores cámaras de 5 megapíxeles y microscopios de 50 aumentos sólo ven la superficie superior del paquete.

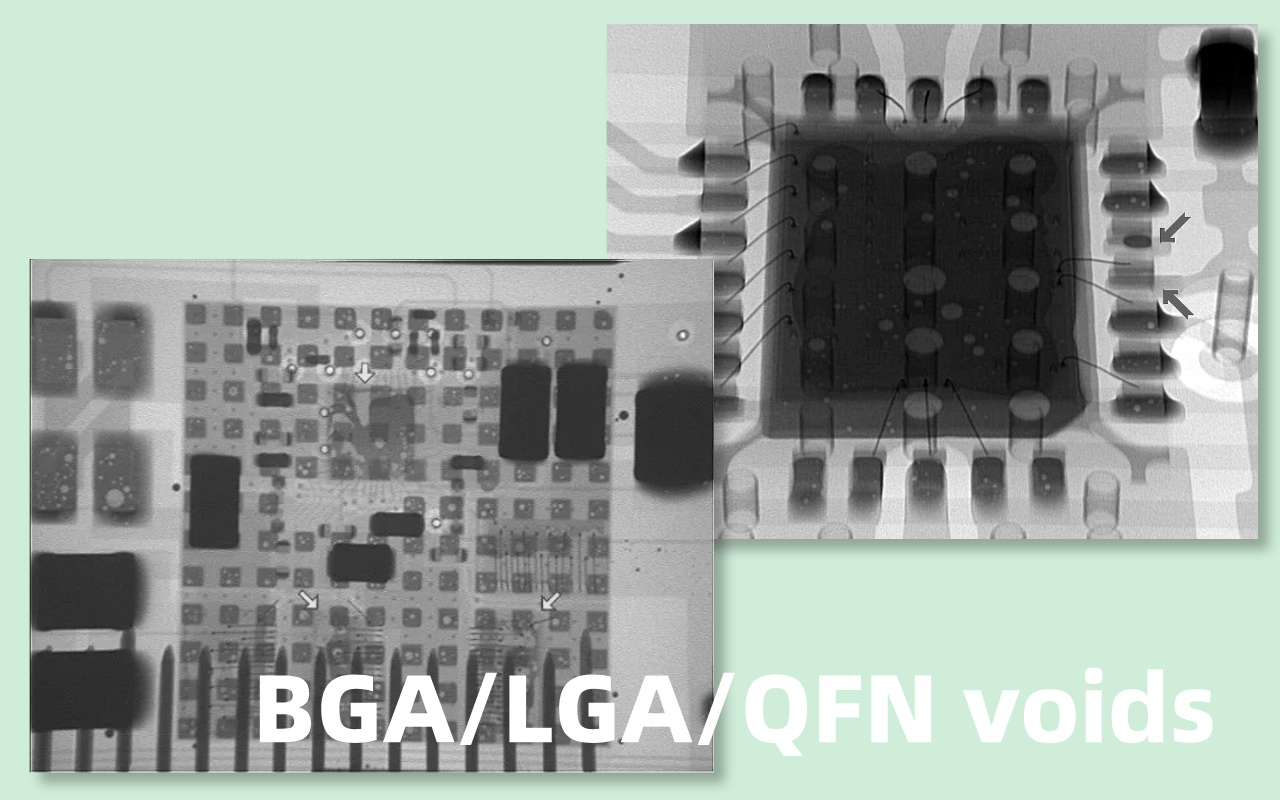

Pasan por alto por completo los huecos, los puentes y los problemas que no humedecen el interior de las bolas BGA. Para las placas modernas de alta densidad, esto significa que un gran porcentaje de las uniones de soldadura más críticas son efectivamente invisibles para los métodos ópticos.

Para 2025, más del 75 % de los PCB de valor medio y alto contienen al menos un paquete terminado en la parte inferior. La placa base de un teléfono inteligente puede tener entre 4 y 6 chips BGA con más de 1000 bolas cada uno. Las placas de servidores y de automoción superan habitualmente las 8.000 uniones de soldadura ocultas por panel.

Los enchufes LGA, los módulos de alimentación QFN y los tableros hash de minería de Bitcoin añaden miles de conexiones invisibles más. Estas uniones de soldadura ocultas son la principal causa de fallas de campo, pero ninguna de ellas puede verse con ojos AOI normales o humanos.

Los clientes de infraestructura automotriz, médica, aeroespacial y 5G ahora exigen tasas de escape de defectos inferiores a 50 ppm y, a menudo, inferiores a 10 ppm. Un solo vacío oculto o un defecto en la cabeza dentro de la almohada que se escape al campo puede provocar una retirada total del vehículo que cueste millones de dólares.

Los datos de la industria de 2024-2025 muestran que las fallas ocultas en las juntas de soldadura representan entre el 45% y el 65% de todas las devoluciones de garantía en productos electrónicos de alta confiabilidad. Reducir la tasa de fuga ya no es opcional: es un requisito contractual.

Varias fábricas de EMS informan que agregar inspección por rayos X reduce los costos generales de retrabajo y desperdicio entre un 18% y un 38%. El tiempo de depuración para la introducción de nuevos productos se reduce entre un 40 % y un 70 % porque los ingenieros pueden ver instantáneamente el interior de las juntas BGA en lugar de adivinar.

Un EMS automotriz de nivel 1 calculó que un solo módulo retirado les cuesta 180 000 dólares estadounidenses en reclamaciones de garantía; su sistema de rayos X de gama media se amortizó en sólo 11 meses. En resumen, cada día que una fábrica envía placas sin inspección por rayos X se pierde mucho dinero.

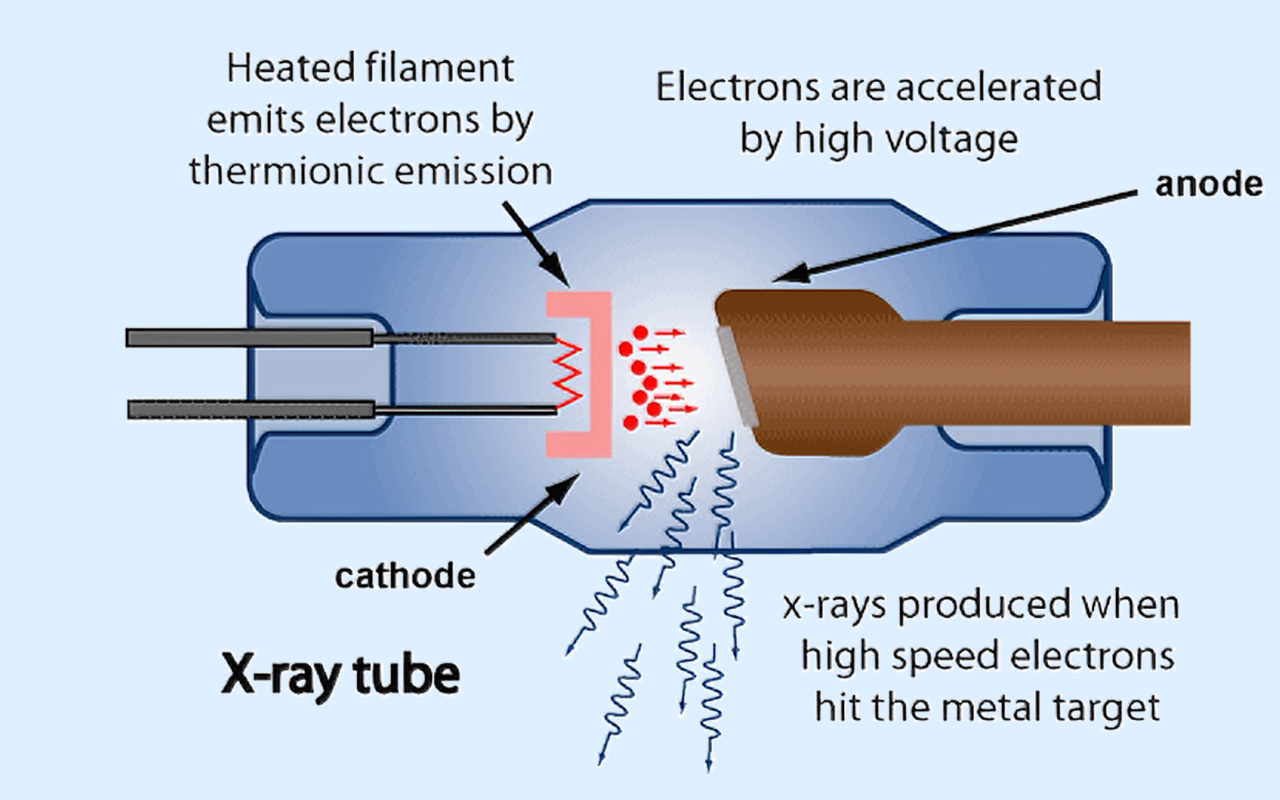

Los rayos X son fotones de alta energía que pasan fácilmente a través de materiales de baja densidad como el FR-4, máscaras de soldadura y paquetes de plástico, pero son fuertemente absorbidos por metales de alta densidad como el cobre, el estaño-plomo y el oro. Cuanto más metal hay en el camino, menos fotones de rayos X llegan al detector, creando una imagen en escala de grises de brillante a oscura.

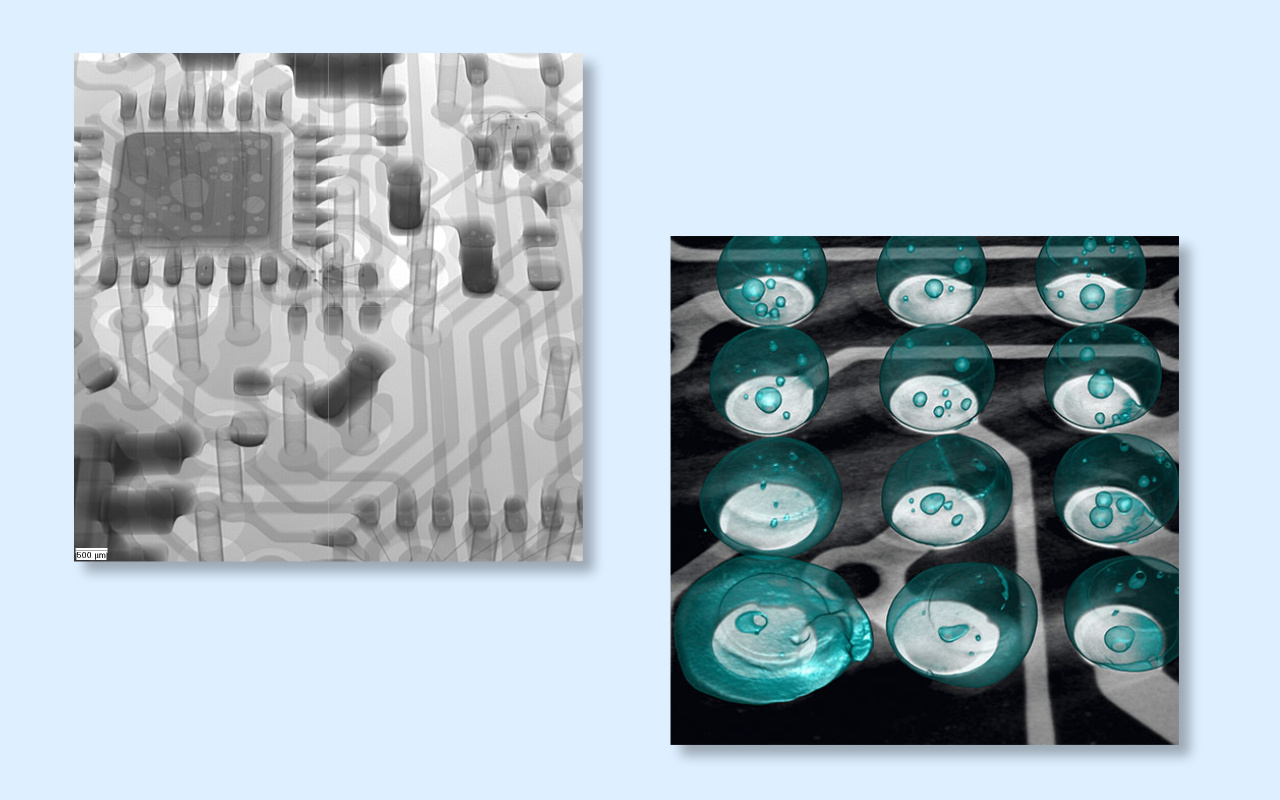

La soldadura aparece muy brillante, los huecos aparecen en negro y los rastros de cobre en gris. Esta diferencia de densidad es exactamente la razón por la que la inspección por rayos X revela uniones de soldadura ocultas que los sistemas ópticos nunca pueden ver.

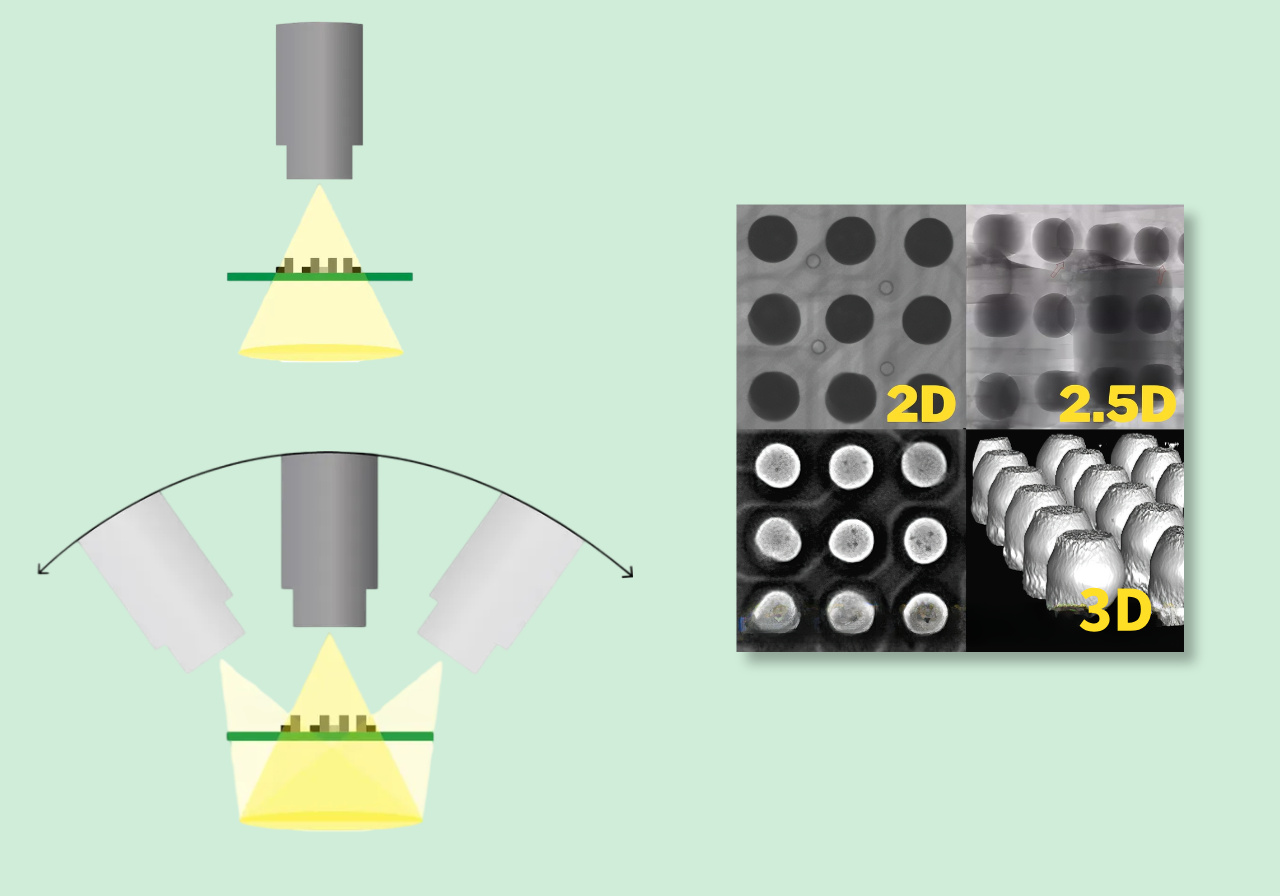

Un sistema 2D toma una sola imagen recta o ligeramente en ángulo; es rápido y económico, pero las bolas superpuestas crean sombras. Un sistema 2,5D agrega múltiples ángulos oblicuos de hasta 70° para reducir la superposición y brindar pseudoprofundidad.

La verdadera CT 3D gira la placa (o el tubo/detector) 360° y reconstruye miles de cortes en un modelo volumétrico completo. Con 3D CT, los ingenieros pueden cortar el BGA a cualquier altura y medir el volumen vacío exacto, sin adivinanzas ni sombras.

Los tubos sellados vienen sellados de fábrica de por vida, no requieren mantenimiento y duran entre 8 000 y 15 000 horas, pero el tamaño de punto más pequeño suele ser de 3 a 5 µm. Los tubos abiertos (microfoco) pueden alcanzar una resolución de 0,5 a 1 µm y durar más de 100 000 horas, pero el filamento debe reemplazarse cada 12 a 24 meses a un costo de 8 000 a 15 000 dólares estadounidenses.

La mayoría de los sistemas de TC 3D de alta resolución utilizan tubos abiertos, mientras que las máquinas 2D de nivel básico utilizan tubos sellados.

Los detectores de pantalla plana (FPD) actuales ofrecen una separación de píxeles de 50 a 100 µm y una profundidad de 16 bits para lograr un contraste excelente. Los intensificadores de imagen, que todavía se encuentran en máquinas más antiguas, pierden detalles y sufren distorsiones geométricas.

Los tres factores más importantes que afectan la calidad de la imagen final son: (1) el tamaño del punto del tubo de rayos X, (2) el aumento geométrico (distancia entre la fuente y la placa) y (3) la velocidad de cuadros del detector y la profundidad de bits. Mejores valores en los tres producen imágenes más nítidas y limpias de pequeños huecos y microfisuras.

Los huecos aparecen como círculos oscuros dentro de bolas de soldadura brillantes. IPC-A-610 Clase 2 permite que una sola bola tenga hasta un 30 % de vaciado y un promedio del paquete ≤25 %. IPC Clase 3 y la mayoría de los contratos automotrices ajustan esto a ≤25 % por bola y ≤15-20 % en promedio.

Muchos clientes de nivel 1 ahora exigen una anulación promedio de ≤10 % en dispositivos críticos de energía y señal BGA porque los grandes vacíos reducen el rendimiento térmico y eléctrico y causan fallas tempranas en el campo.

El defecto de cabeza dentro de la almohada (HiP) parece una media luna oscura o un anillo donde la bola BGA nunca mojó completamente la almohadilla, algo común después de múltiples reflujos.

La no mojadura se muestra como un espacio completamente oscuro entre la bola y la almohadilla. El colapso excesivo aparece como bolas aplanadas o con forma de hongo que pueden provocar un cortocircuito con los pines vecinos. Los tres defectos son completamente invisibles para AOI pero instantáneamente evidentes bajo rayos X.

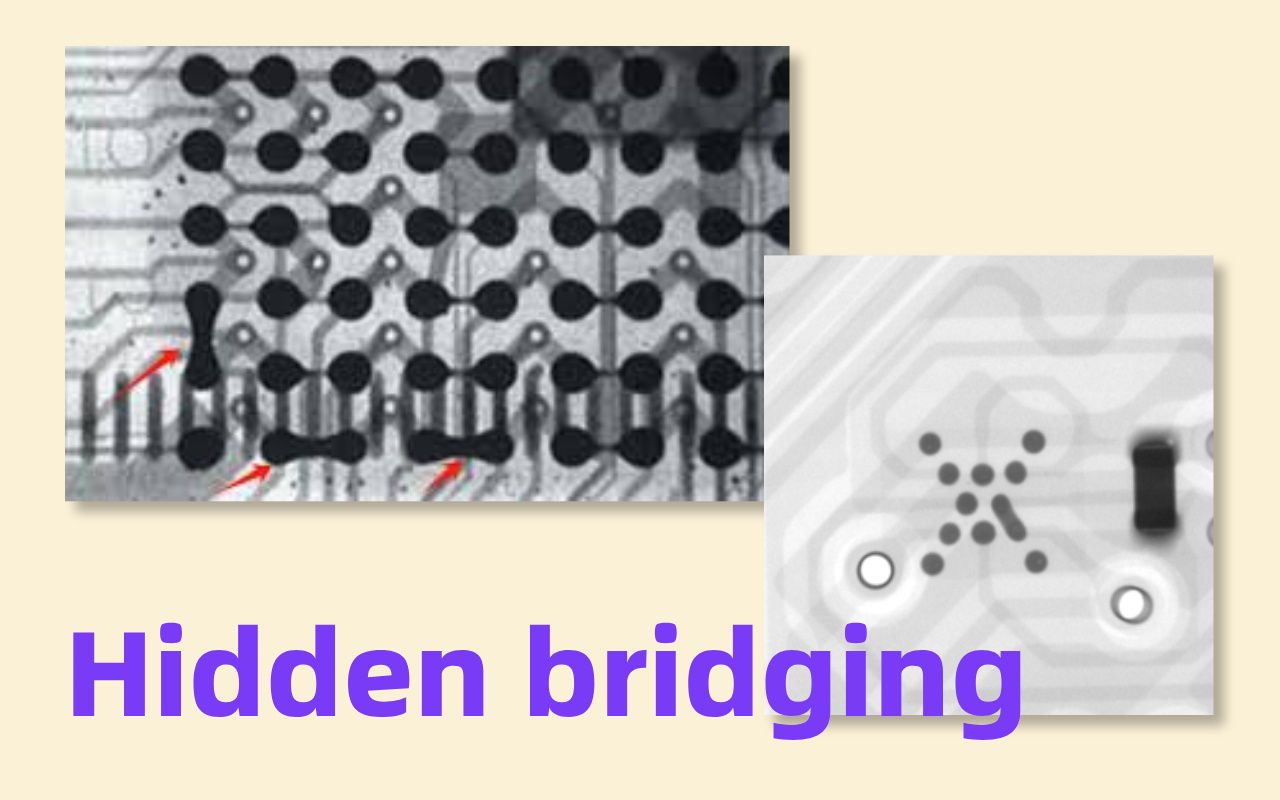

Los puentes de soldadura entre pines BGA o QFN adyacentes aparecen como conexiones de color blanco brillante en la imagen de rayos X.

Debido a que el puente se esconde debajo del paquete, AOI y la inspección visual no lo detecta el 100 % de las veces. Un solo puente oculto puede causar cortocircuitos eléctricos inmediatos y fallas en la placa.

Un volumen de soldadura insuficiente muestra bolas más pequeñas y oscuras con una altura de separación deficiente. El exceso de soldadura crea formas abultadas o en forma de hongo y corre el riesgo de cortocircuitos.

Los huecos de pasta dentro de la articulación, a diferencia de los huecos de reflujo, aparecen como áreas oscuras irregulares y debilitan la resistencia mecánica. Todos se miden fácilmente con un moderno software de rayos X.

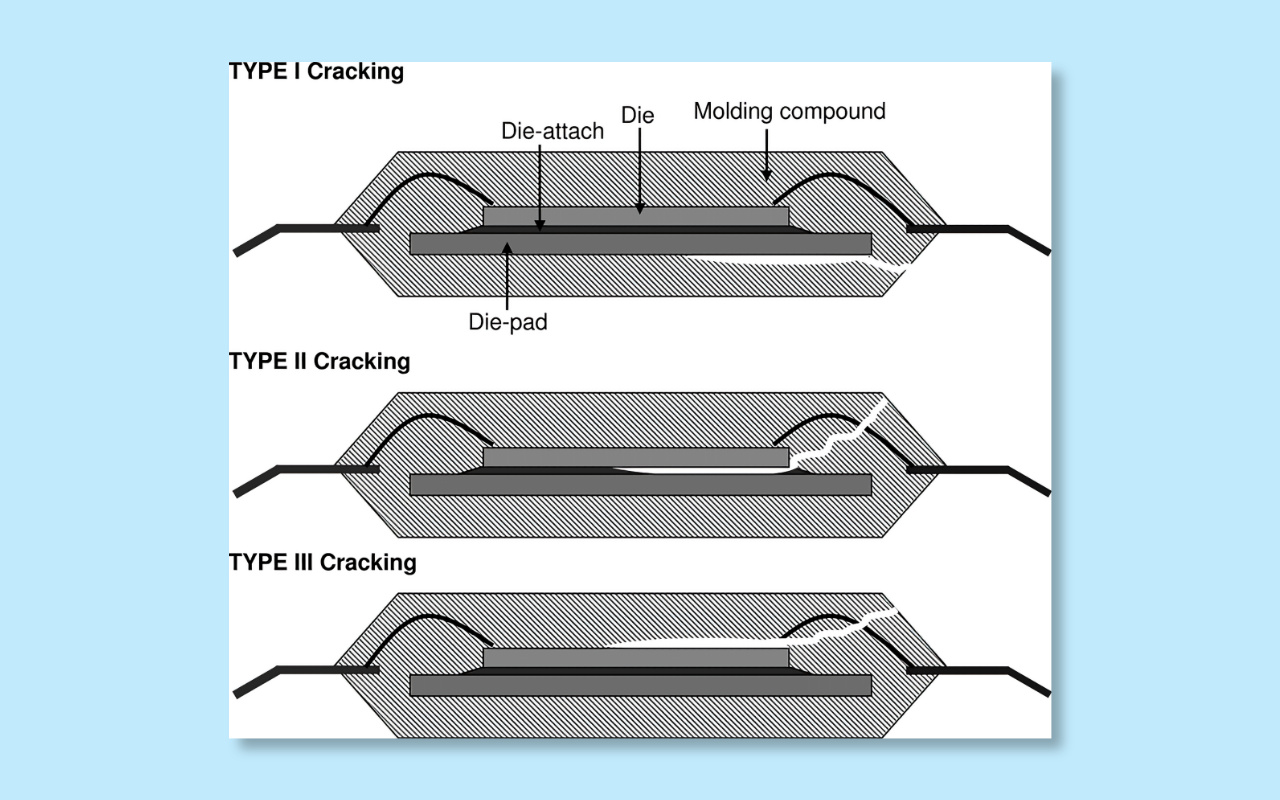

La humedad atrapada en el PCB explota durante el reflujo (efecto 'palomitas de maíz'), creando una separación o delaminación de capas visibles. Las grietas en forma de barril con orificios pasantes chapados y las grietas en las esquinas de las vías también son invisibles desde la superficie.

Los rayos X o la tomografía computarizada de alta resolución detectan estos defectos antes de la prueba funcional, lo que evita fallas intermitentes en el campo.

En los tableros de 16 a 32 capas, los huecos en el revestimiento de microvías, las vías agrietadas y la disolución del cobre en la capa interna son comunes, pero están completamente ocultos.

Sólo la TC 3D de gran aumento puede cortar el tablero y revelar el espesor del revestimiento y la integridad de la vía. Estos defectos son una preocupación creciente a medida que las placas se vuelven más delgadas y aumenta el número de capas.

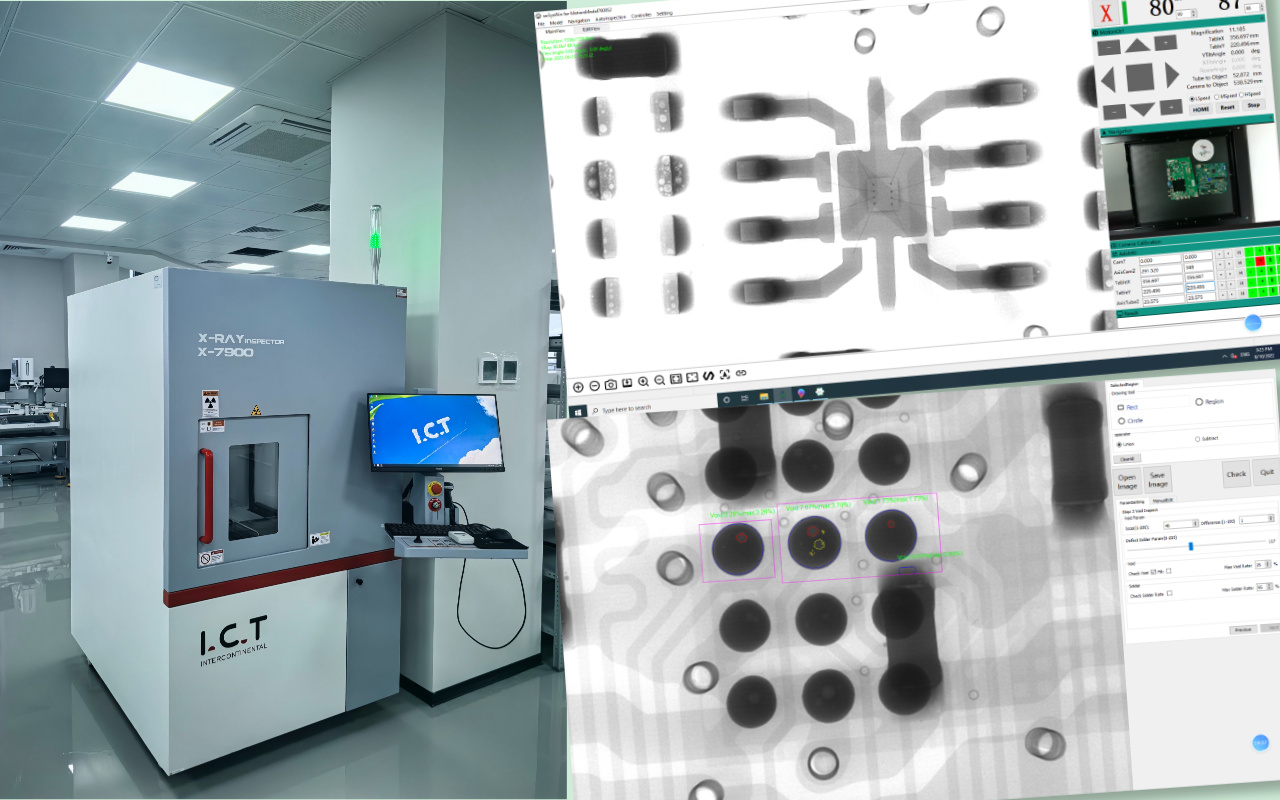

Un sistema moderno 2D o 2,5D normalmente termina un tablero en 5 a 15 segundos, lo que lo hace perfecto para líneas que ejecutan entre 500 y 2000 tableros por turno. Los sistemas CT 3D en línea de alta velocidad (como Omron VT-X750 o Nordson Quadra 7) necesitan entre 25 y 60 segundos por placa, pero funcionan de forma totalmente automática en el transportador.

La TC 3D fuera de línea de calidad de laboratorio puede tardar entre 3 y 15 minutos por placa porque recopila miles de proyecciones. En las fábricas reales, se elige 2D/2,5D para la electrónica de consumo, mientras que la TC 3D domina la producción automotriz, médica y de servidores.

Las imágenes 2D sufren de sombras superpuestas: los ingenieros a menudo adivinan si un punto oscuro es un vacío o simplemente otra bola encima. 2.5D reduce la superposición con vistas oblicuas, pero aún no puede medir el volumen vacío real.

True 3D CT reconstruye toda la bola de soldadura en 3D, lo que permite que el software calcule el porcentaje exacto de vacíos, la altura de la bola e incluso el espesor de la soldadura en cada almohadilla con una precisión submicrónica. Para productos automotrices y de Clase 3, solo la TC 3D cumple con el requisito 'sin conjeturas'.

Un gabinete 2D/2,5D típico mide aproximadamente 1,2 m × 1,5 m y pesa menos de 2 toneladas, lo que facilita su colocación en cualquier lugar de la línea.

Los sistemas de TC 3D de alta gama son mucho más grandes (2,5 m × 3 m o más) y pueden pesar entre 6 y 10 toneladas debido a la pesada base de granito, el manipulador giratorio y el blindaje de plomo adicional. Muchas fábricas deben construir una sala blindada dedicada a la tomografía computarizada 3D, lo que aumenta el espacio y el costo de construcción.

Utilice 2D/2,5D cuando tenga requisitos de confiabilidad medios, alto rendimiento y principalmente paso estándar BGA (0,8 mm y superior).

Elija 3D CT cuando el producto sea ADAS para automóviles, aviónica aeroespacial, estaciones base 5G, implantes médicos o cualquier placa en la que un solo defecto oculto pueda costar más que la máquina en sí.

Menos de 50 tableros por día → 2D/2.5D sin conexión es suficiente. De 50 a 500 placas por día → 2,5D sin conexión o TC 3D de nivel básico. Más de 500 placas por día → CT 3D en línea con transportador y protocolo de enlace SMEMA es obligatorio para mantener la línea SMT fluyendo sin cuellos de botella.

Las máquinas básicas manejan paneles de 300 mm × 250 mm; el rango medio pasa a 510 mm × 510 mm; Los sistemas en línea de primer nivel aceptan paneles de servidor de 610 mm × 610 mm o más.

Los módulos de potencia gruesos (4 a 6 mm) y las placas de 20 a 32 capas requieren tubos de rayos X más resistentes (160 a 225 kV) para penetrar el cobre y el preimpregnado sin perder el contraste.

Paso estándar de 1,0 mm/0,8 mm BGA → un tamaño de punto de 3 a 5 µm es suficiente. Paso ultrafino de 0,4 a 0,5 mm BGA y pasivos 01005 → necesitan un punto de microenfoque de <1 µm. Los paquetes a nivel de microBGA y de oblea en teléfonos móviles → 0,5 µm o mejores ahora son comunes.

Las máquinas fuera de línea se cargan manualmente y son perfectas para NPI, análisis de fallas y volúmenes bajos a medios.

Las máquinas en línea se ubican directamente en la línea SMT después del reflujo, reciben automáticamente los tableros a través del transportador, inspeccionan y clasifican pasa/falla sin contacto humano. En línea es esencial cuando la producción diaria supera las 400 a 500 placas.

Los gabinetes de buena reputación mantienen las fugas por debajo de 0,5 µSv/h a 5 cm de cualquier superficie, por debajo del fondo natural en muchas ciudades.

Busque el registro FDA/CDRH (EE. UU.), la marca CE (Europa) y la certificación GBZ 117 de China. Los bloqueos de puertas, las paradas de emergencia y los dosímetros personales son características de seguridad estándar.

Funciones imprescindibles en 2025: cálculo automático del porcentaje de anulación, BGA recuento de bolas y detección de bolas faltantes, corte 3D, superposición CAD/Gerber, clasificación de defectos mediante IA y exportación directa a sistemas MES/SPC.

Un buen software puede reducir el tiempo de revisión del operador en un 80 % y eliminar el error humano de juicio.

Los ingenieros importan archivos Gerber, ODB++ o CAD, definen regiones de interés (ROI) alrededor de cada BGA/QFN, capturan un tablero en buen estado como muestra dorada y luego establecen ventanas de tolerancia para el diámetro de la bola, el porcentaje de huecos y la alineación. El software moderno finaliza la programación en 30 a 90 minutos en lugar de días.

Cada turno comienza con un cupón de calibración que verifica el aumento geométrico, el contraste y la linealidad del detector.

Un escaneo rápido de 30 segundos confirma que el sistema cumple con las especificaciones. Muchas fábricas también ejecutan un tablero de oro diario para verificar la repetibilidad antes de que comience la producción.

Las líneas de alta mezcla y bajo volumen utilizan vistas oblicuas manuales y el criterio del operador.

Las líneas de gran volumen ejecutan recetas totalmente automatizadas con ángulos fijos, enfoque automático y decisiones de aprobación/rechazo tomadas por el software en tiempo real.

Los sistemas CT 3D en línea pueden cambiar recetas en <5 segundos entre diferentes productos.

Cuando se señala un defecto, el software muestra las coordenadas X/Y exactas y el corte 3D. El operador o el taller de reparación recibe una imagen clara con el problema marcado con un círculo.

Los verdaderos defectos van a reelaborarse; Las llamadas falsas se retroalimentan para mejorar el modelo de IA.

Las máquinas de rayos X modernas exportan porcentajes de huecos, estadísticas de altura de bolas, imágenes de defectos y números de rendimiento directamente a las plataformas MES y SPC de fábrica.

Los gerentes pueden ver gráficos de Pareto en tiempo real de tendencias de anulación y rastrear cada placa fallida por número de serie, lo que permite un verdadero control del proceso de circuito cerrado.

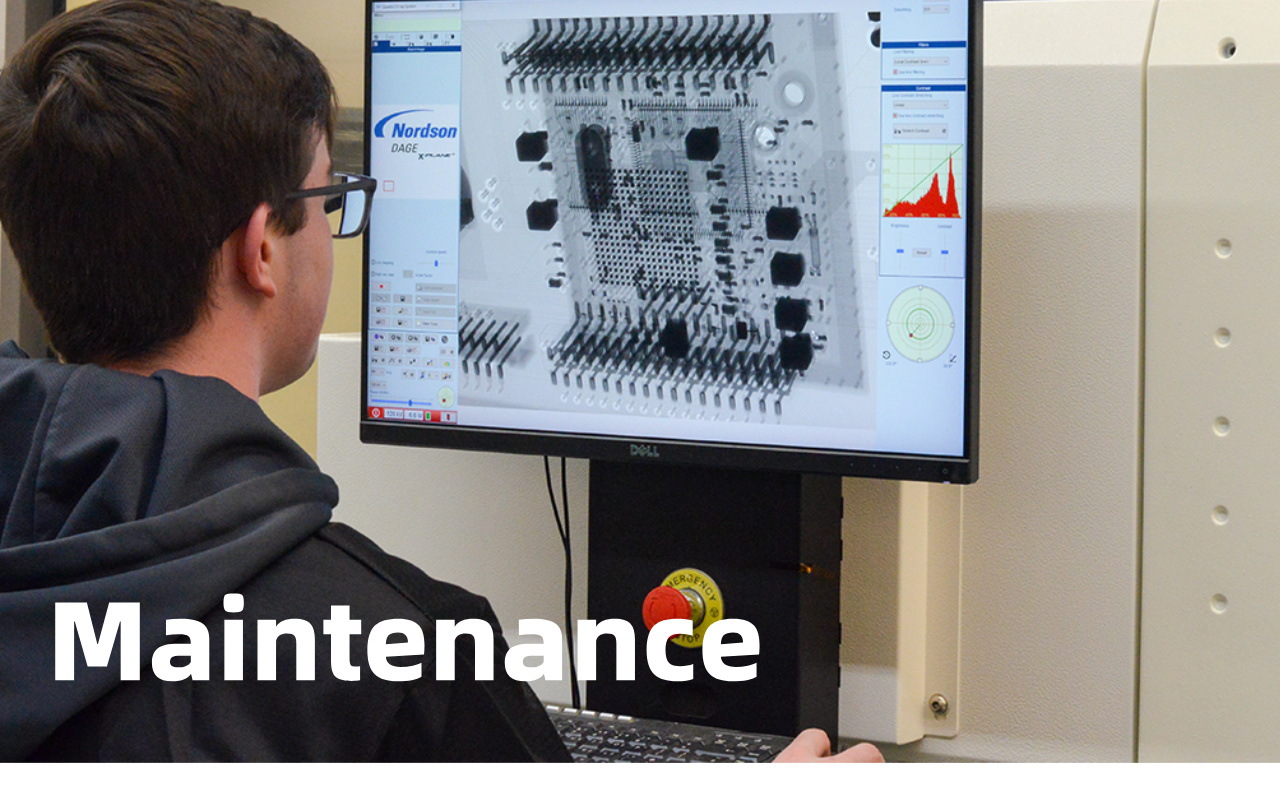

Diariamente: limpie la ventana del detector con un paño sin pelusa y alcohol isopropílico, verifique los bloqueos de las puertas y los botones de parada de emergencia, ejecute el cupón de calibración y verifique la temperatura del agua de refrigeración (máquinas de 160 kV+).

Semanalmente: aspire el interior del gabinete, limpie los rieles del manipulador e inspeccione el desgaste de los cables.

Mensualmente: verifique la corriente del filamento y el tamaño del punto en los sistemas de tubo abierto, reemplace los filtros de aire en la unidad de enfriamiento y realice un estudio completo de fugas de radiación con un contador Geiger calibrado. Seguir este sencillo cronograma mantiene el tiempo de actividad por encima del 98 % y evita costosos tiempos de inactividad no programados.

Los gabinetes modernos utilizan paneles de acero equivalentes a plomo de 2 a 5 mm más ventanas de vidrio con plomo, lo que reduce las fugas a <0,5 µSv/h en cualquier superficie externa. Los interruptores de enclavamiento doble cortan instantáneamente el alto voltaje si se abre alguna puerta.

Los operadores usan dosímetros de anillo o de muñeca; las lecturas mensuales suelen ser de 5 a 20 µSv (muy por debajo del límite legal de 20 mSv/año). Las trabajadoras embarazadas simplemente son asignadas fuera del área de la consola. Los datos del mundo real de cientos de fábricas muestran cero impacto mensurable en la salud después de décadas de uso.

Cada máquina acreditada lleva la marca CE según la Directiva de Maquinaria y la Directiva EMC, el registro FDA/CDRH en los Estados Unidos y la certificación GB 18871 / GBZ 117 de China. IEC 62356-1 regula específicamente la seguridad radiológica de los equipos industriales de rayos X.

En la mayoría de los países son obligatorios los estudios y registros anuales de radiación por parte de terceros. Comprar un sistema certificado elimina el riesgo legal y satisface a todos los auditores médicos y automotrices desde el primer día.

A finales de 2025, los mejores sistemas alcanzarán una precisión de clasificación automática >98 % para huecos, HiP, puentes y bolas faltantes.

Los modelos de aprendizaje profundo entrenados en millones de imágenes BGA reales reducen el tiempo de revisión del operador de 30 a 40 minutos por placa a menos de 3 minutos. Algunas fábricas informan que las tasas de llamadas falsas caen del 25 % a menos del 2 %, lo que permite una inspección por rayos X del 100 % incluso en líneas de gran volumen.

Los nuevos tubos de tipo transmisión y de chorro de metal líquido ahora alcanzan un tamaño de punto de 200 a 500 nm en máquinas de producción (anteriormente solo de laboratorio). Estos tubos permiten a los ingenieros ver claramente los micro-BGA y los pasivos 008004 con un paso de 0,3 mm.

Nikon, Nordson y Comet envían estos tubos hoy, y los precios han bajado entre un 30 % y un 40 % en los últimos 18 meses.

Los sistemas CT 3D en línea ahora envían datos de porcentaje de vacíos y altura de la bola en tiempo real directamente a la impresora de pasta de soldadura y a las máquinas de colocación.

Si el vacío promedio supera el 12 %, la impresora reduce automáticamente la apertura de la plantilla o agrega un trazo de impresión adicional. Esta corrección de bucle cerrado mantiene el rendimiento por encima del 99,9 % sin intervención humana.

Los conjuntos de datos completos de CT en 3D se cargan en el gemelo digital de fábrica. Los ingenieros simulan ciclos térmicos y pruebas de caída en la placa virtual antes de construir una sola unidad física.

La ubicación y el tamaño de los huecos se correlacionan con modelos de confiabilidad a largo plazo, lo que permite a los equipos de diseño solucionar los problemas en la etapa CAD en lugar de después de la producción. Los principales fabricantes de equipos originales (OEM) de automoción y servidores ya exigen datos de rayos X preparados para gemelos digitales en sus contratos con proveedores.

Los sistemas de rayos X modernos PCBA son gabinetes completamente cerrados con blindaje equivalente a plomo de 2 a 5 mm. La fuga medida a 5 cm de cualquier superficie suele ser de 0,2 a 0,5 µSv/h, inferior a la radiación natural de fondo en muchas ciudades (0,3 a 0,8 µSv/h). La dosis anual del operador suele ser de 0,05 a 0,3 mSv, muy por debajo de los límites internacionales de 20 mSv/año. Las operadoras embarazadas simplemente evitan pararse directamente al lado del gabinete durante las exploraciones. Las fábricas reales que utilizan estas máquinas durante más de 20 años no reportan incidentes de salud relacionados con la radiación.

Ninguna herramienta por sí sola reemplaza todo. AOI destaca en defectos visibles (desechados, componentes faltantes, polaridad); Los rayos X son la única forma de ver uniones de soldadura ocultas y defectos internos PCB; TIC y sonda voladora verifican conectividad eléctrica. La mejor práctica de la industria en 2025 es AOI → rayos X → TIC para placas de alta confiabilidad. El uso de los tres juntos normalmente eleva el rendimiento de la primera pasada por encima del 99,5 % y los rendimientos en el campo por debajo de 50 ppm.

Los datos reales de EMS de 2023 a 2025 muestran: – Fábricas de consumo/de volumen medio: 12 a 18 meses – Fábricas automotrices/médicas/de alta confiabilidad: 6 a 12 meses – Fábricas de servidores y telecomunicaciones: a menudo 4 a 9 meses La recuperación de la inversión proviene de una reducción de la reelaboración, menos desperdicio, un tiempo de depuración de NPI más corto y reclamos de garantía evitados. Un EMS de nivel 1 calculó que cada fallo de campo evitado ahorra entre 8.000 y 150.000 dólares, por lo que incluso un sistema de TC 3D de 250.000 dólares se amortiza rápidamente.

IPC-A-610-H (2020) y los estándares automotrices más recientes: – Clase 2: ≤30 % de vacío en cualquier bola individual, ≤25 % de promedio en todo el paquete – Clase 3 y la mayoría de los automóviles: ≤25 % de una sola bola, ≤15–20 % de promedio – Muchos OEM de nivel 1 (Tesla, Bosch, Huawei, Nvidia) ahora exigen ≤10 % de promedio y sin vacío >20 % en bolas críticas de potencia/señal. Los huecos superiores al 25 % reducen drásticamente la vida útil del ciclo térmico y se rechazan por completo.

Sí. Todos los sistemas de rayos X modernos manejan placas refluidas de doble cara sin problemas. Se inspeccionan periódicamente portátiles terminados, teléfonos inteligentes, ECU de automóviles e incluso motores ligeros LED completos. Las funciones de inclinación y rotación permiten a los operadores separar claramente las imágenes superiores e inferiores. Algunas fábricas incluso utilizan fuentes de alimentación de rayos X completamente empaquetadas para comprobar las uniones de soldadura internas y el revestimiento de los cables.