Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-12-17 Origen:Sitio

Muchos fabricantes PCBA invierten en inspección por rayos X con la intención correcta (mejorar la calidad y reducir las fugas), pero aún así terminan enfrentando cuellos de botella inesperados, costos de inspección crecientes o retroalimentación retrasada cuando ocurren defectos.

En la mayoría de los casos, el problema no es la tecnología de rayos X en sí, sino la elección de una estrategia de inspección incorrecta. Comprender cómo funciona la inspección por rayos X en la fabricación PCBA suele ser la pieza que falta cuando estos problemas aparecen por primera vez.

Los sistemas de rayos X en línea y fuera de línea tienen propósitos muy diferentes. Uno está diseñado para moverse a la velocidad de su línea de producción, mientras que el otro prioriza la flexibilidad, la resolución y el análisis profundo. Cuando el tipo de sistema no coincide con su volumen de producción, combinación de productos o requisitos de calidad, el resultado puede ser un rendimiento más lento, mayores costos de retrabajo o defectos no detectados que solo aparecen después de que los productos llegan al campo.

Si ejecuta líneas SMT de gran volumen, una radiografía fuera de línea puede convertirse rápidamente en un cuello de botella. Si produce tableros complejos y de bajo volumen, un sistema en línea puede estar infrautilizado y ser innecesariamente costoso. En ambos casos, la elección incorrecta erosiona silenciosamente el retorno de la inversión, a menudo porque los defectos que AOI no pueden ver pero los rayos X no se capturan en la etapa correcta.

Muchas fábricas invierten en inspección por rayos X esperando un mejor control de calidad, pero descubren que la eficiencia de la producción disminuye después de la instalación. Esto sucede a menudo cuando se coloca una radiografía en línea en una línea que no tiene un tiempo de respuesta estable ni un flujo de producto constante.

Los paneles comienzan a hacer cola frente a los rayos X, los operadores intervienen manualmente y el sistema se convierte en un cuello de botella en lugar de una protección. Con el tiempo, los planificadores de producción comienzan a omitir el paso de inspección para mantener los envíos según lo programado. En ese momento, el sistema de rayos X existe en la línea, pero ya no se reconoce su valor real.

Diferentes productos conllevan riesgos de inspección muy diferentes, sin embargo, muchas fábricas aplican un único enfoque de inspección para todas las placas. Los tableros de alta densidad con BGAs y componentes terminados en la parte inferior requieren un análisis detallado de huecos y juntas, mientras que los tableros más simples pueden necesitar solo verificaciones básicas de aprobación/fallo.

Cuando se utiliza un sistema fuera de línea donde se necesita retroalimentación en tiempo real, los defectos a menudo se descubren demasiado tarde, cuando ya se han producido docenas o cientos de placas. Por otro lado, imponer una inspección completa en línea en productos complejos y de bajo volumen puede simplificar demasiado los parámetros de inspección y ocultar defectos críticos. El desajuste aumenta silenciosamente el riesgo de calidad sin ser visible de inmediato.

Agregar más pasos de inspección no mejora automáticamente la calidad si esos pasos están mal ubicados o se utilizan incorrectamente. Los sistemas de inspección consumen tiempo, espacio y atención de ingeniería, todo lo cual debe ofrecer un valor mensurable.

Cuando se utilizan rayos X en línea donde el muestreo sería suficiente, los ingenieros pueden ahogarse en datos sin una acción clara. Cuando se abusa de los rayos X fuera de línea para comprobaciones rutinarias, se desperdicia valioso tiempo de ingeniería en placas de bajo riesgo. Una inspección eficaz consiste en controlar el proceso, no en inspeccionar todo por igual.

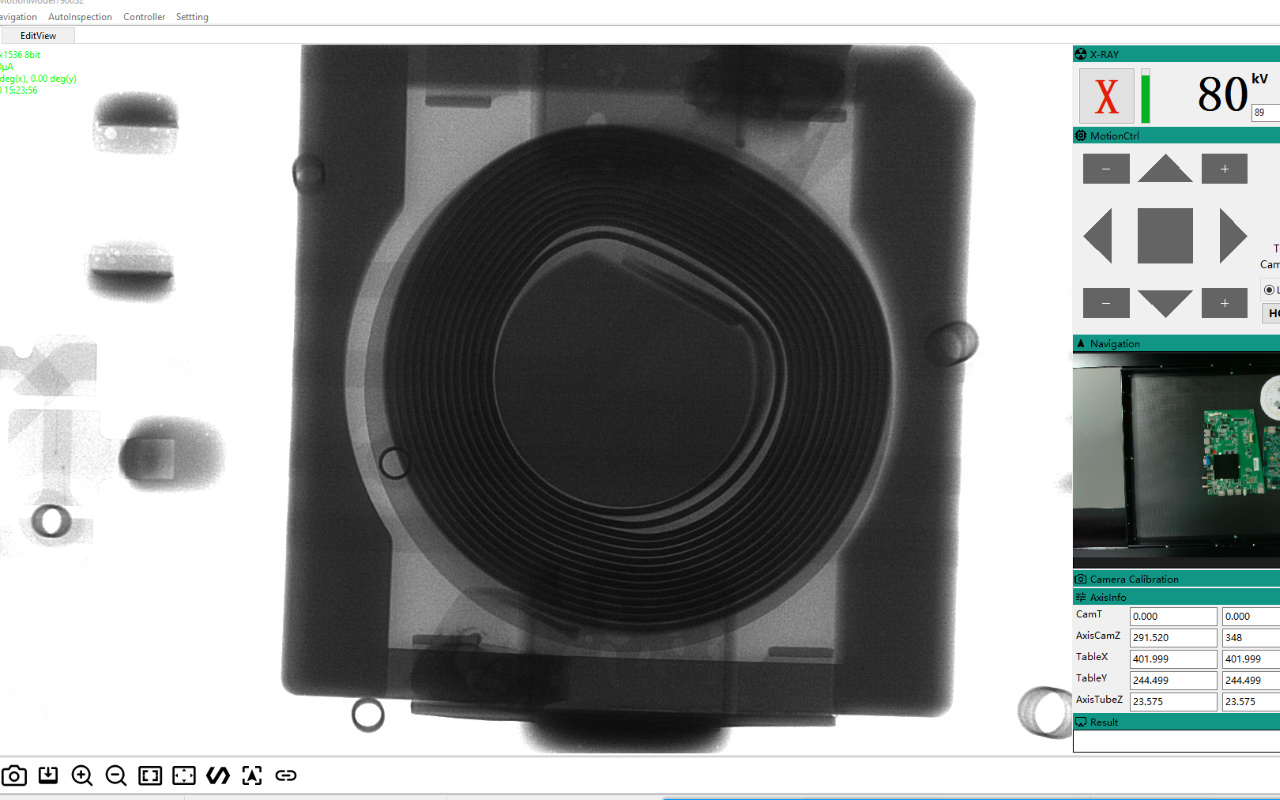

Los sistemas de rayos X en línea están integrados física y lógicamente en el flujo de producción SMT, generalmente ubicados después del reflujo. PCB se mueven automáticamente a través del sistema sobre transportadores, sin necesidad de manipulación manual. Los programas de inspección están diseñados para igualar la velocidad de la línea, priorizando a menudo la coherencia y la repetibilidad sobre el máximo detalle de la imagen.

Debido a que el sistema funciona continuamente, los resultados de la inspección se generan en tiempo real y se pueden vincular a los datos de producción. Esto hace que los rayos X en línea formen parte del proceso de fabricación en lugar de un punto de control de calidad independiente.

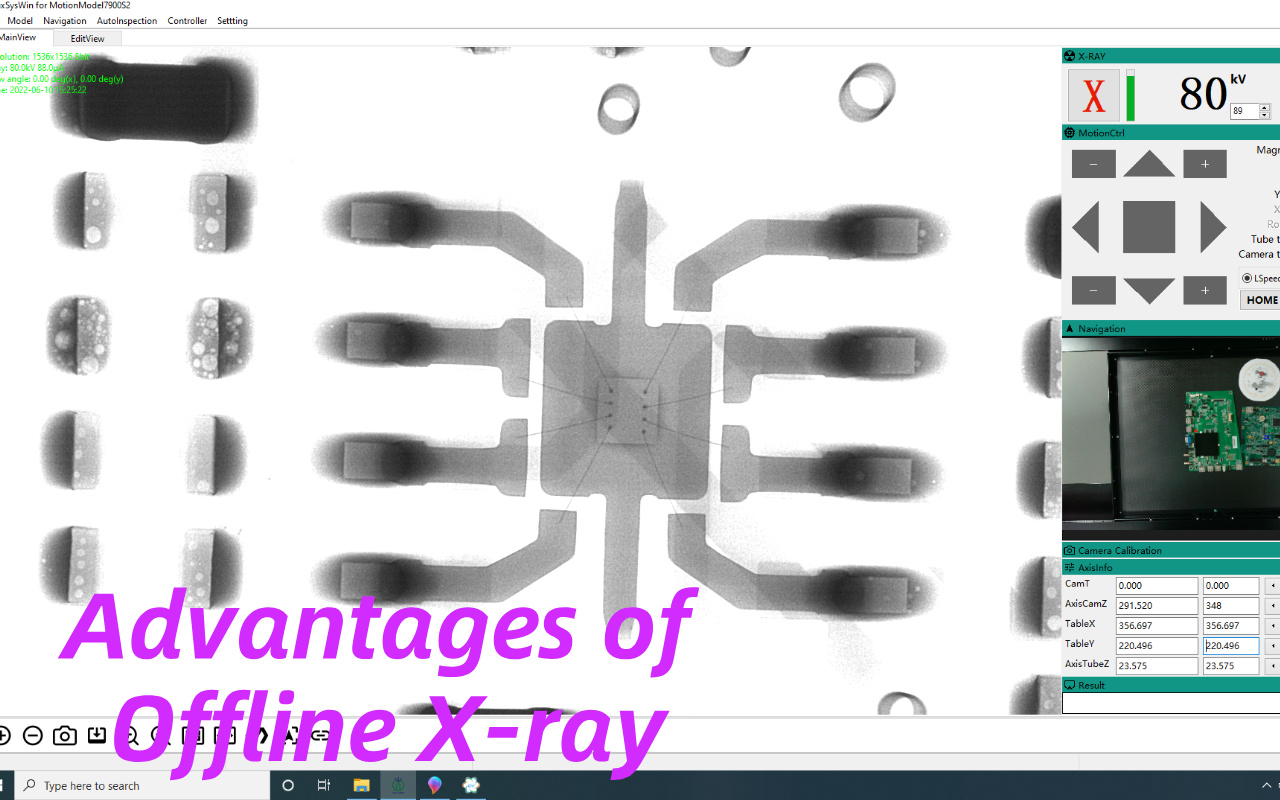

Los sistemas de rayos X fuera de línea funcionan independientemente de la línea de producción y dependen de la carga y descarga manual de placas. Los operadores o ingenieros deciden qué placas inspeccionar, durante cuánto tiempo inspeccionarlas y qué características analizar en detalle.

Esta flexibilidad permite una inspección más profunda, incluidas vistas en ángulo, múltiples niveles de aumento y un mayor tiempo de análisis por articulación. Los sistemas fuera de línea se utilizan comúnmente para muestreo, resolución de problemas y validación de ingeniería. Actúan como una herramienta analítica en lugar de una puerta de inspección basada en el rendimiento.

La diferencia más obvia entre los rayos X en línea y fuera de línea es la velocidad de inspección. Los sistemas en línea están optimizados para inspeccionar cada placa de manera rápida y consistente, mientras que los sistemas fuera de línea cambian la velocidad por los detalles. Los niveles de automatización también difieren significativamente: los sistemas en línea requieren una participación mínima del operador y los sistemas fuera de línea dependen en gran medida de usuarios capacitados.

En cuanto al flujo de trabajo, la inspección en línea respalda el control continuo de la producción, mientras que la inspección fuera de línea respalda la toma de decisiones y el análisis de la causa raíz. Estas distinciones influyen directamente en cómo se debe implementar cada sistema en una fábrica.

La inspección por rayos X en línea permite a las fábricas mantener un alto rendimiento sin sacrificar la cobertura de inspección. Debido a que los tableros se inspeccionan automáticamente a medida que avanzan por la línea, no hay necesidad de detener la producción ni desviar los tableros para su manipulación manual.

Esto es especialmente importante en entornos de gran volumen donde incluso los retrasos breves pueden alterar los cronogramas de entrega. La inspección en línea garantiza que el control de calidad siga el ritmo de la producción en lugar de competir con ella. Para muchas líneas de producción en masa, esta capacidad por sí sola justifica la inversión.

Una de las mayores ventajas de los rayos X en línea es la velocidad a la que se detectan e informan los defectos. Problemas como vacío excesivo, puentes de soldadura debajo de los componentes o soldadura faltante se pueden identificar a los pocos minutos de ocurrir.

Esto permite a los ingenieros de procesos reaccionar rápidamente ajustando los parámetros de impresión, ubicación o reflujo. La detección temprana evita la propagación de defectos en lotes grandes. Con el tiempo, esta retroalimentación en tiempo real estabiliza significativamente todo el proceso SMT.

Los sistemas de rayos X en línea están diseñados para comunicarse con otros equipos automatizados en la línea. Los datos de inspección se pueden vincular con información de la impresora, el montador o el reflujo para identificar tendencias del proceso. Esto apoya el control estadístico del proceso y la mejora del rendimiento a largo plazo.

Cuando se integra adecuadamente, los rayos X en línea se convierten en parte de un sistema de calidad de circuito cerrado en lugar de un verificador independiente. El resultado es una línea de producción que no sólo detecta defectos sino que trabaja activamente para prevenirlos.

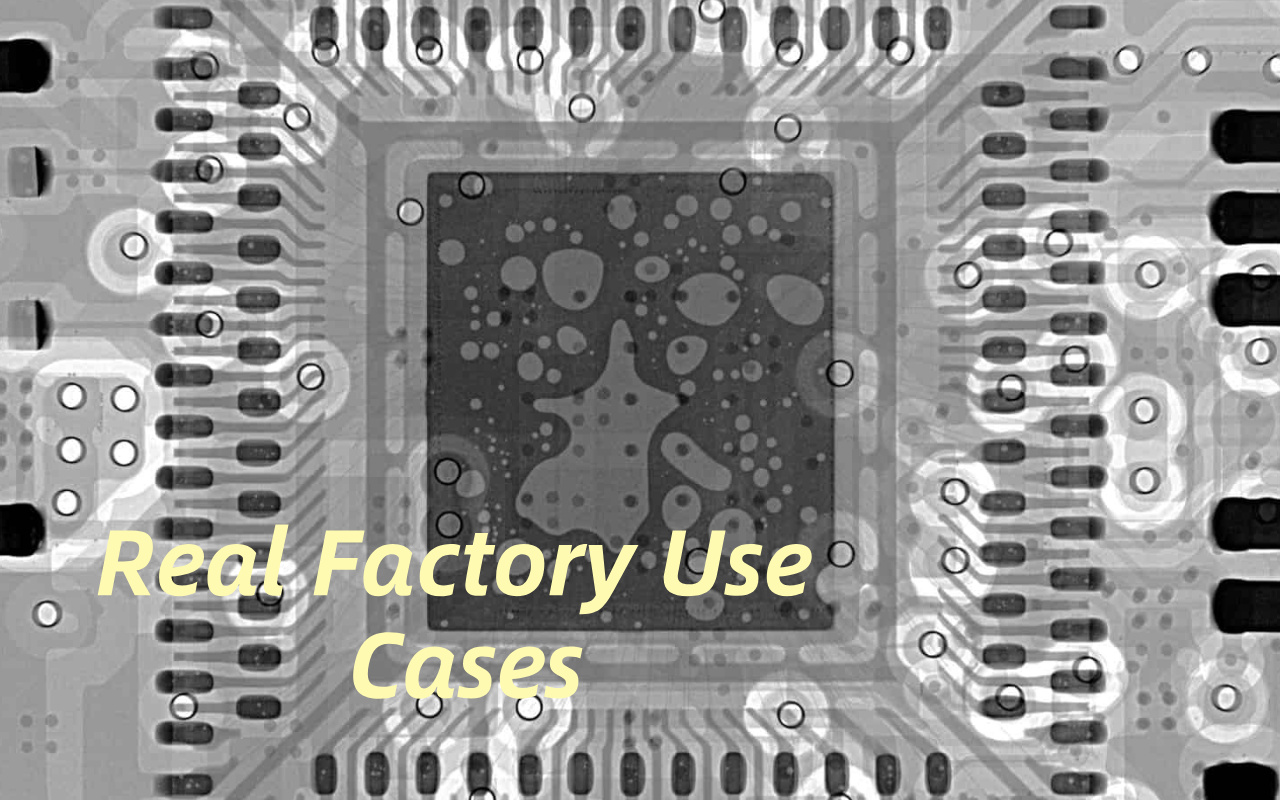

Los sistemas de rayos X fuera de línea permiten a los operadores dedicar más tiempo a cada objetivo de inspección, lo que se traduce directamente en una mayor claridad de imagen y más ángulos de inspección. Los ingenieros pueden ampliar las uniones de soldadura individuales, rotar vistas e inspeccionar estructuras complejas capa por capa.

Este nivel de detalle es especialmente valioso cuando se analizan huecos BGA, defectos de la cabeza en la almohada o falta de humedad parcial que serían difíciles de clasificar en un escaneo en línea rápido. La inspección fuera de línea respalda una comprensión más profunda, no solo la confirmación de defectos. Para los ingenieros de calidad, esta profundidad a menudo marca la diferencia entre adivinar y saber.

Los rayos X sin conexión destacan en entornos donde los productos cambian con frecuencia o donde se requieren análisis de ingeniería.

Se utiliza comúnmente para:

Introducción de nuevos productos (NPI)

Validación de procesos

Análisis de fallas e investigación de causa raíz.

Debido a que los rayos X fuera de línea están separados de la línea principal SMT , no afecta directamente la velocidad de la línea ni el tiempo de actividad. Los tableros se seleccionan para su inspección después de la producción, lo que evita la introducción de nuevos cuellos de botella. Esto hace que los sistemas fuera de línea sean más fáciles de introducir en las fábricas existentes sin tener que reconfigurar los transportadores o el diseño de las líneas.

Para instalaciones con espacio limitado o programas de producción inestables, esta separación reduce el riesgo operativo. El proceso de inspección permanece controlado sin interferir con la producción diaria.

Si bien los rayos X en línea ofrecen velocidad y automatización, pueden convertirse en un cuello de botella si no se adaptan adecuadamente a la capacidad de la línea. Si el tiempo de inspección por placa excede el tiempo de respuesta de la línea, se formarán colas que interrumpirán el flujo de producción. Los tableros complejos con múltiples puntos de inspección son especialmente propensos a este problema.

En algunos casos, los ingenieros reducen la profundidad de la inspección para mantener la velocidad, lo que compromete la detección de defectos. Sin una planificación cuidadosa, la inspección en línea puede cambiar involuntariamente la calidad por el rendimiento.

La inspección por rayos X fuera de línea no proporciona información inmediata a la línea de producción. Cuando se descubren los defectos, es posible que ya se hayan completado docenas o incluso cientos de placas. Este retraso aumenta el volumen de retrabajo y dificulta el análisis de la causa raíz.

Los problemas del proceso permanecen ocultos por más tiempo, lo que permite que los defectos se repitan. La inspección fuera de línea funciona mejor cuando la frecuencia de los defectos es baja y los volúmenes de producción son manejables.

Tanto los sistemas en línea como los fuera de línea requieren inversiones más allá de la propia máquina. Los sistemas en línea a menudo exigen espacio de transporte adicional y esfuerzo de integración, mientras que los sistemas fuera de línea dependen en gran medida de operadores capacitados. La capacitación, la programación y la interpretación de datos aumentan los costos a largo plazo.

Las fábricas deben considerar no sólo el precio de compra sino también los gastos generales operativos. Ignorar estos factores a menudo conduce a equipos infrautilizados.

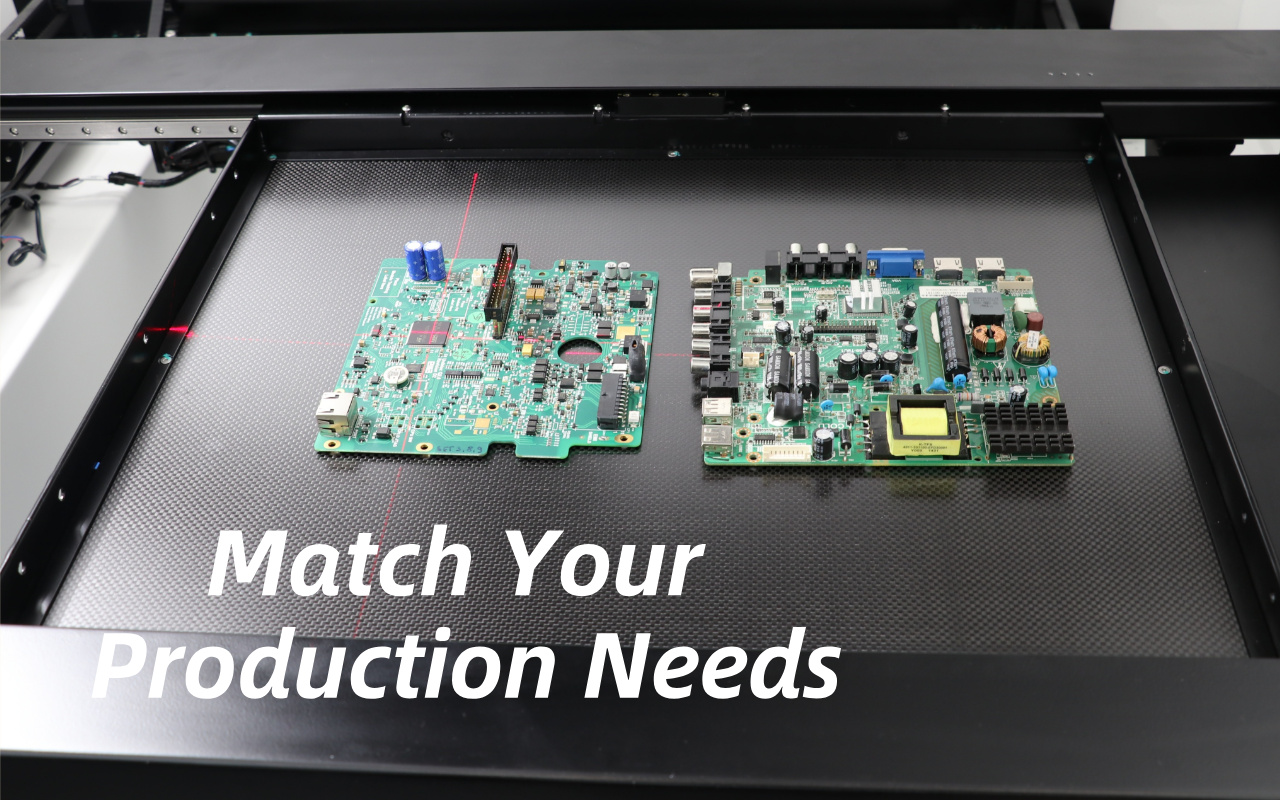

El volumen de producción es uno de los factores más importantes a la hora de elegir entre rayos X en línea y fuera de línea. La producción estable y de gran volumen favorece la inspección en línea debido a su velocidad y automatización. Los productos de bajo volumen o que cambian con frecuencia se benefician más de la flexibilidad fuera de línea.

Las líneas de alta mezcla a menudo tienen dificultades para justificar el esfuerzo de programación en línea para cada producto. Hacer coincidir la estrategia de inspección con la realidad de la producción evita el desperdicio de recursos.

No todos los defectos requieren el mismo enfoque de inspección. Si su principal preocupación es el control del porcentaje de vacíos en los BGA producidos en masa, los rayos X en línea proporcionan un monitoreo rápido y consistente. Si necesita un análisis detallado de fallas intermitentes o complejas, los sistemas fuera de línea son más efectivos.

Comprender los modos de defecto dominantes es fundamental. La inspección debe centrarse en el riesgo, no operar a ciegas.

Los sistemas en línea normalmente requieren una mayor inversión inicial e integración física en la línea. Los sistemas fuera de línea ofrecen barreras de entrada más bajas y pueden ampliarse gradualmente. Sin embargo, el crecimiento futuro debe considerarse desde el principio.

Una fábrica que planifica aumentos significativos de volumen puede superar rápidamente una estrategia exclusivamente fuera de línea. Elegir teniendo en cuenta la escalabilidad a largo plazo evita costosas reinversiones.

En la producción de automóviles de gran volumen, la inspección por rayos X en línea suele ser esencial. El monitoreo continuo garantiza que la calidad de las uniones soldadas se mantenga estable en miles de placas por turno. La retroalimentación en tiempo real permite una corrección rápida antes de que los defectos lleguen al cliente.

La inspección en línea se convierte en parte de la columna vertebral del aseguramiento de la calidad. En este entorno, la inspección fuera de línea por sí sola es insuficiente.

Los fabricantes de productos electrónicos médicos a menudo priorizan la trazabilidad y el análisis profundo de defectos sobre el rendimiento bruto. Los rayos X fuera de línea permiten a los ingenieros inspeccionar placas críticas en detalle y documentar los resultados para verificar su cumplimiento.

Las estrategias de muestreo se planifican cuidadosamente en lugar de estar completamente automatizadas. Este enfoque equilibra la profundidad de la inspección con la flexibilidad de producción. La inspección en línea aún se puede agregar más adelante a medida que crezca el volumen.

En última instancia, muchas fábricas adoptan un enfoque híbrido que combina rayos X en línea y fuera de línea. Los sistemas en línea manejan el monitoreo de producción de rutina, mientras que los sistemas fuera de línea respaldan el análisis de fallas y las investigaciones de ingeniería.

Esta división del trabajo maximiza la eficiencia de la inspección y la profundidad del conocimiento. Las estrategias híbridas también reducen la presión sobre cualquier sistema. Para las fábricas en crecimiento, este enfoque ofrece el mejor equilibrio a largo plazo.

Los rayos X en línea respaldan la velocidad, la automatización y el control en tiempo real

Los rayos X sin conexión ofrecen flexibilidad, resolución y profundidad analítica

La elección correcta depende del volumen, la combinación de productos y el riesgo de calidad.

Las estrategias híbridas suelen ofrecer el mejor equilibrio a largo plazo

Sí. Muchas fábricas utilizan la inspección en línea para monitorear la producción y sistemas fuera de línea para un análisis y resolución de problemas más profundos.

La inspección 3D mejora la detección de defectos en ambas configuraciones, pero se deben considerar cuidadosamente los requisitos de tiempo de inspección y manejo de datos.

Los sistemas en línea requieren una gestión más estricta del tiempo de actividad, mientras que los sistemas fuera de línea ofrecen más flexibilidad en la programación del mantenimiento.

La inspección fuera de línea puede satisfacer las necesidades de cumplimiento cuando los planes de inspección y las estrategias de muestreo se definen adecuadamente.

El retorno de la inversión debe considerar no sólo el costo del equipo, sino también el ahorro de mano de obra, la reducción de defectos, la prevención de retrabajos y la eficiencia de la producción.