SMT soluciones de línea para IFPD

I.C.T

SMT Line Solutions for IFPD

| Estado de Disponibilidad: | |

|---|---|

| Cantidad: | |

| SMT Soluciones de línea para detalles IFPD

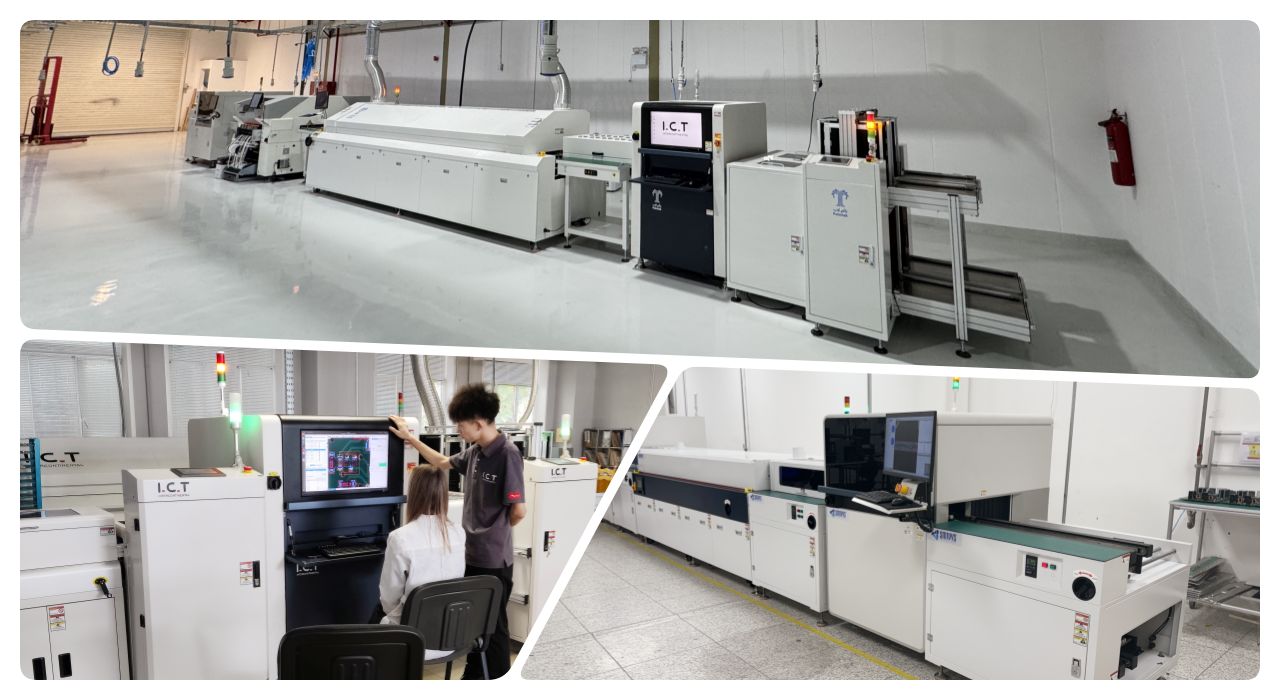

I.C.T ofrece soluciones integrales de línea SMT para IFPD a través de tres fábricas de propiedad absoluta y más de 22 años de experiencia especializada en SMT/DIP. Proporcionamos planificación de fábrica de extremo a extremo, planos de diseño detallados, pronósticos precisos de costos laborales y cálculos integrales de retorno de la inversión para garantizar una integración perfecta.

Nuestras soluciones cubren líneas semiautomáticas y completamente automáticas con cargadores automáticos, impresoras de alta precisión, colocadores avanzados, hornos de reflujo multizona, sistemas AOI en línea y descargadores inteligentes. Un solo operador puede gestionar eficientemente todo el turno con una mínima intervención. El bajo consumo de energía de 18 Kw/H promueve operaciones ecológicas y ahorro de costos. Atendemos a una amplia gama de clientes globales en tecnología educativa, sistemas de conferencias, señalización digital y campos relacionados en todo el mundo.

La instalación se completa en solo 3 días, incluida la verificación completa de los circuitos de aire, diseños eléctricos, sistemas de escape, iluminación y controles de temperatura. La capacitación dura de 7 a 15 días y cubre programación de software, mantenimiento diario, protocolos de seguridad y técnicas de resolución de problemas.

Con 15 años de experiencia comprobada en servicios en el extranjero, garantizamos el máximo tiempo de actividad y una rápida resolución de problemas. Las soluciones IFPD Smart Factory incorporan análisis de datos, mantenimiento predictivo y conectividad perfecta para entornos de fabricación modernos y sin tiempo de inactividad. Este enfoque llave en mano simplifica la configuración de la fábrica y acelera el tiempo de comercialización para los nuevos productores de IFPD.

| Característica

Operaciones de fábrica conectadas

SMT Line Solutions para IFPD sincroniza completamente todas las estaciones utilizando software MES avanzado en la nube para seguimiento de OEE en vivo, programación de producción y análisis de rendimiento. El cargador automático se ajusta dinámicamente a tamaños de placas que van desde 55 a 100 pulgadas o más, lo que garantiza la compatibilidad con varios modelos de IFPD. La impresora emplea sistemas de visión 3D de última generación para una aplicación precisa de pasta en matrices LED intrincadas y componentes de paso fino.

El colocador maneja eficientemente chips 01005 ultrapequeños a altas velocidades manteniendo la precisión de la colocación. El horno de reflujo mantiene la estabilidad de la temperatura dentro de ±1,4°C en múltiples zonas para una unión consistente sin defectos. Inline AOI utiliza algoritmos de IA para identificar incluso los microdefectos más pequeños en tiempo real. El descargador dirige automáticamente los tableros a las estaciones de prueba o embalaje. Esta configuración integrada puede aumentar el rendimiento general hasta en un 25 % en soluciones de línea integrales SMT para IFPD.

Es altamente escalable para admitir paneles 4K, 8K o futuros paneles de ultra alta resolución. Los Transportador SMT incluyen zonas de amortiguamiento para manejar cargas máximas y el sistema admite acceso remoto para supervisión global. Las características adicionales, como el cambio automático de recetas y la trazabilidad de materiales, mejoran la flexibilidad para las tiradas de producción de bajo volumen y alta mezcla, comunes en la fabricación IFPD.

Aplicación de pegado avanzada

La impresora dentro de SMT Line Solutions para IFPD logra una precisión de alineación submicrónica utilizando marcos de plantilla de gran tamaño diseñados específicamente para pantallas interactivas grandes. Admite mecanismos de cambio rápido para un tiempo de inactividad mínimo durante los cambios de producto. La dispensación automática de pasta y la limpieza debajo de la plantilla garantizan ciclos de deposición consistentes.

Los escaneos 3D integrados SPI verifican el volumen y la altura de la pasta para evitar huecos o puentes antes del reflujo. Esto es particularmente crucial para retroiluminación IFPD de alto brillo con configuraciones LED densas. El sistema admite varias pastas de soldadura, incluidas opciones de baja temperatura para componentes sensibles. Los raseros guiados por visión adaptan la presión dinámicamente para una cobertura uniforme en superficies irregulares.

Gestión térmica precisa

El horno de reflujo en SMT Line Solutions para IFPD incluye hasta 12 zonas de convección independientes con controles precisos de calentamiento superior e inferior. Una opción de atmósfera de nitrógeno crea uniones de soldadura brillantes y sin espacios, esenciales para la confiabilidad de la pantalla.

Los perfiles se optimizan automáticamente según el tamaño del panel, el grosor y la densidad de los componentes. Las zonas de enfriamiento rápido evitan la delaminación o la deformación en tableros de gran formato. El diseño incorpora sistemas de recuperación de calor para lograr una calificación eficiente de 18 Kw/H. Las interfaces de pantalla táctil permiten el almacenamiento de cientos de recetas con fácil recuperación. Este proceso térmico es la piedra angular de IFPD Smart Factory Solutions, ya que garantiza una durabilidad a largo plazo en entornos exigentes como aulas o salas de conferencias. Las velocidades Transportador SMT son ajustables en tiempo real a través del MES.

Detección inteligente de defectos

El sistema AOI en línea captura imágenes de 8K de resolución ultra alta a velocidad de línea completa para un escaneo completo. Detecta problemas como deformación del panel, desalineación LED, inconsistencias de soldadura o materiales extraños. La IA avanzada aprende continuamente de los datos de producción para mejorar la precisión de la detección con el tiempo.

Los resultados de la inspección se envían a estaciones aguas arriba, como el placer, para correcciones automáticas y optimización del proceso. Este enfoque proactivo reduce significativamente las fugas de defectos en las soluciones integrales de línea SMT para IFPD. El sistema genera informes detallados y paneles para la gestión de calidad. El manejo de rechazos incluye enrutamiento automatizado de retrabajo.

Ampliación y personalización

Comience con una configuración semiautomática y actualice sin problemas a una automatización completa agregando módulos enchufables sin mayores interrupciones. Los planos de fábrica incorporan espacios reservados para futuras incorporaciones, como unidades SPI adicionales, buffers o centros de IoT. Proporcionamos modelos laborales detallados que predicen hasta un 70% de ahorro en mano de obra a través de la automatización. Las opciones de personalización incluyen compatibilidad con salas blancas, protección ESD e integración con sistemas ERP existentes.

| Requisitos de diseño de fábrica

| Categoría | Proyectos | Detalles |

|---|---|---|

| Requisitos de diseño de fábrica | Diseño del circuito de aire de fábrica | Utilice una fuente de aire de fábrica o una máquina de aire comprimido sin aceite independiente. La presión debe ser superior a 7 kg/cm². |

| Diseño eléctrico de fábrica | Monofásico AC220 (220±10%, 50/60Hz) Trifásico AC 380V (380±10%, 50/60Hz) | |

| Diseño de escape de fábrica | El caudal mínimo del conducto de escape es de 500 pies cúbicos por minuto (14,15 m³/min) | |

| Diseño de iluminación de fábrica | La iluminación ideal en la fábrica es de 800~1200LUX, al menos no menos de 300LUX. | |

| Diseño de temperatura de fábrica | La temperatura ambiente del taller de producción es de 23±3°C, generalmente de 17~28°C, y la humedad relativa es de 45%~70%RH. | |

| Preparación de materiales | Lista de materiales | Enumere todas las piezas y cantidades necesarias para el ensamblaje de la línea de producción PCBA. |

| Archivo CAD | Archivo de diseño digital para planificar el diseño PCB y la configuración de la máquina. | |

| Archivo Gerber | Archivo estándar para plantilla de fabricación e impresión PCB. | |

| Pasta de soldadura | Material aplicado sobre almohadillas antes de colocar los componentes en la impresora. | |

| SMD Materiales componentes | Piezas de montaje en superficie como chips y resistencias para su colocación. | |

| Alcoholes Industriales | Se utiliza para limpiar tableros y plantillas durante el proceso de configuración. | |

| Correa de empalme | Cinta para conectar carretes de alimentación sin detener la línea. | |

| sténcil | Hoja de metal con agujeros para imprimir pasta de soldadura con precisión. |

| SMT Lista de equipos de línea

I.C.T Línea de producción PCBA de alta calidad cuenta con equipos avanzados para un ensamblaje PCB eficiente y preciso. La línea SMT totalmente automatizada incluye un cargador, una impresora automática para una aplicación precisa de soldadura en pasta, una máquina de recogida y colocación para la colocación precisa de componentes, un horno de reflujo para una soldadura confiable y un sistema AOI para una inspección exhaustiva de defectos. Esta línea de producción PCBA de alta calidad garantiza un funcionamiento fluido, alta confiabilidad y ensamblaje SMT de bajo costo, cumpliendo con diversos requisitos de la industria.

| Nombre del producto | Propósito en la línea SMT |

|---|---|

| PCB Loader | Carga automáticamente PCBs desnudos en la línea. |

| Impresora de pasta de soldadura | Imprime pasta de soldadura en las almohadillas PCB con precisión. |

| Machina de selección y lugar | Monta componentes en PCBs con precisión. |

| Horno de reflujo | Derrite soldadura para formar uniones sólidas. |

| AOI máquina | Inspecciona uniones de soldadura y defectos de colocación. |

| SPI Máquina | Comprueba la altura y la calidad de la pasta de soldadura. |

| Equipo de trazabilidad | Registra y realiza un seguimiento de los datos de producción: máquina de marcado láser /montadora de etiquetas/impresora de inyección de tinta |

| SMT máquina de limpieza | Se utiliza para limpiar PCBs, plantillas, accesorios, boquillas, etc. |

| PCB Máquina de enrutamiento | Corta el PCBA en el producto final. |

| Vídeo sobre el éxito del cliente

Un cliente argelino especializado en teléfonos móviles funcionales visitó nuestras instalaciones para realizar pruebas de aceptación de la máquina. Trajeron más de una docena de placas PCB junto con todos los componentes y materiales necesarios. Nuestro equipo demostró la producción en vivo en una línea completamente configurada para mostrar el rendimiento y la confiabilidad del mundo real. El proceso comenzó con la impresora completamente automática aplicando pasta de soldadura con precisión. A continuación, SPI inspeccionó la deposición de pasta para determinar el volumen y la precisión de la alineación. La máquina de colocación RX-8 manejó componentes pequeños como resistencias y chips a alta velocidad. El RS-1R se encargó de piezas más grandes, incluidos conectores e IC, con igual eficiencia.

Un alimentador de bandejas provisto de protector cubre automáticamente sin interrumpir el flujo. Luego, las placas ingresaron al horno de reflujo para soldar sólidos en condiciones controladas. AOI escaneó en busca de defectos después del reflujo para garantizar la calidad. Finalmente, el separador de placas 5700 dividió limpiamente las matrices de paneles múltiples. Toda la ejecución se completó sin problemas y sin errores, impresionando al cliente con su velocidad y precisión de salida. Esta demostración práctica destacó cómo los principios de SMT Line Solutions para IFPD se aplican a los dispositivos móviles PCBA, demostrando versatilidad. El cliente confirmó que todas las placas cumplían con las especificaciones y elogió la perfecta integración. Se marcharon confiados en poder ampliar su producción utilizando configuraciones similares en casa.

| Soporte de servicio y capacitación

I.C.T asigna un gerente de proyecto dedicado a cada SMT Line Solutions para la implementación de IFPD, supervisando desde la consulta inicial hasta la optimización a largo plazo.

El servicio in situ de 3 días incluye la validación completa del sistema, ejecuciones de producción piloto y ajuste de todos los parámetros. El programa de capacitación de 7 a 15 días está personalizado para IFPD y cubre la configuración del software MES, técnicas de manipulación de paneles grandes, herramientas de análisis de defectos, programas de mantenimiento preventivo y protocolos de emergencia.

Los diagnósticos basados en la nube permiten alertas predictivas de fallas y resolución remota de problemas. Las piezas de repuesto están disponibles en nuestra red de 8 almacenes globales para minimizar retrasos. Con una trayectoria de 15 años en instalaciones en el extranjero, nuestros ingenieros multilingües garantizan la alineación cultural y técnica. Los controles de estado anuales incluyen actualizaciones de software, auditorías de desempeño y mejoras de procesos para mantener la línea con la máxima eficiencia.

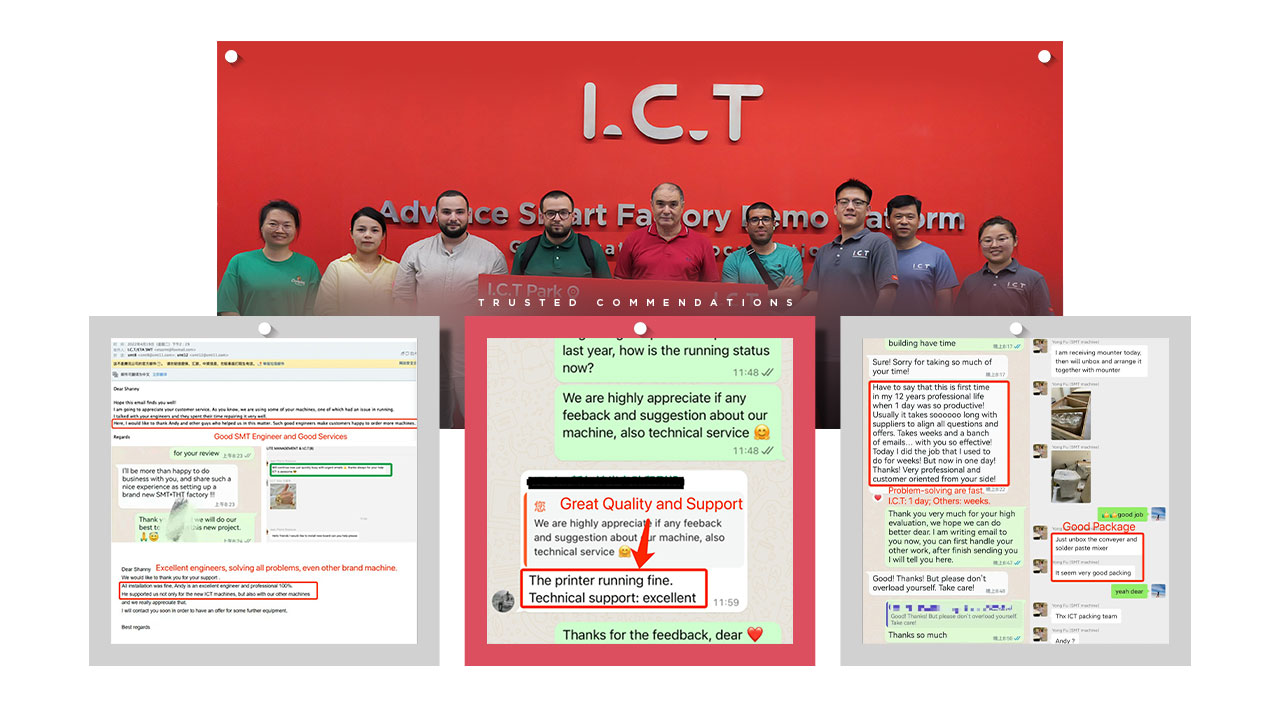

| Testimonios de clientes

Los clientes elogian constantemente la rápida resolución remota en dos horas de cualquier problema en SMT Line Solutions para IFPD, lo que a menudo evita que se agraven problemas menores. Los hornos de gran capacidad funcionan de manera confiable las 24 horas del día, los 7 días de la semana, sin variaciones de temperatura, incluso durante ciclos de producción prolongados.

El embalaje personalizado garantiza que todos los componentes lleguen sin daños, independientemente de los desafíos del transporte aéreo o marítimo. Los tiempos de respuesta del servicio superaron consistentemente los SLA acordados, generando una sólida confianza. Las soluciones integrales de línea SMT para IFPD han permitido a los clientes producir más de 1 millón de paneles al año sin comprometer la calidad. Los usuarios aprecian las interfaces intuitivas que permiten la rápida incorporación de nuevo personal.

| Certificaciones y estándares

La certificación CE verifica el pleno cumplimiento de las normas internacionales de seguridad eléctrica para todos los equipos. RoHS garantiza el uso de materiales no peligrosos y respetuosos con el medio ambiente en toda la cadena de suministro. ISO9001 proporciona un marco sólido para una gestión de calidad consistente y una mejora continua. Múltiples patentes protegen características innovadoras como diseños de transportadores de tableros grandes y algoritmos de inspección de IA. Estas credenciales validan colectivamente la confiabilidad y aceptabilidad global de SMT Line Solutions para IFPD. Cada sistema se somete a rigurosas pruebas previas al envío en nuestras instalaciones.

| Acerca de I.C.T empresa y fábrica

I.C.T opera tres fábricas de última generación con un total de 12.000 m², equipadas con la última automatización para la producción interna. Nuestro equipo de 89 profesionales dedicados incluye 20 ingenieros altamente calificados centrados en I+D e innovación. Durante 25 años de crecimiento continuo, hemos atendido con éxito a 1600 clientes satisfechos en 72 países en todo el mundo.

Los equipos internos de I+D desarrollan soluciones IFPD Smart Factory personalizadas, desde software especializado hasta adaptaciones de hardware. El control de calidad de múltiples etapas comienza con las inspecciones del material entrante, continúa con verificaciones durante el proceso y finaliza con las pruebas funcionales finales antes del envío. La infraestructura global incluye centros de ventas, centros de servicios, almacenes y sucursales para soporte localizado. Nuestra misión es evolucionar hasta convertirnos en una plataforma líder de valor cruzado, integrando la fabricación de productos electrónicos con sistemas inteligentes para el futuro.

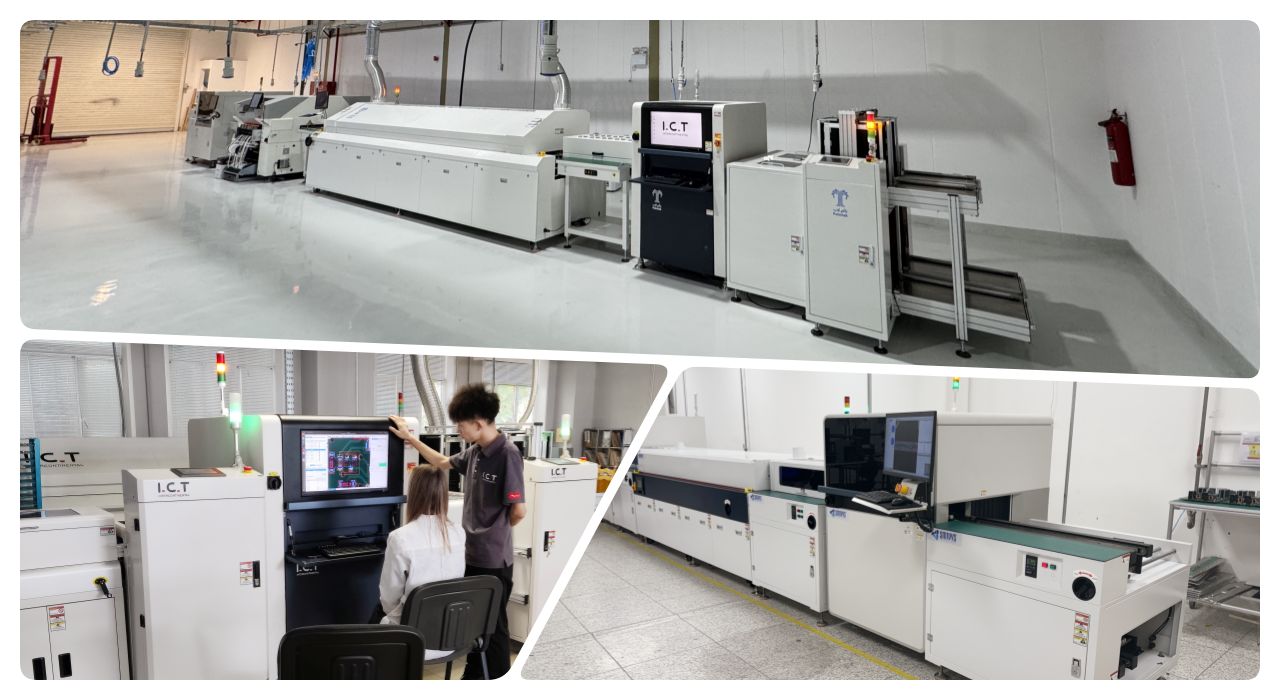

| SMT Soluciones de línea para detalles IFPD

I.C.T ofrece soluciones integrales de línea SMT para IFPD a través de tres fábricas de propiedad absoluta y más de 22 años de experiencia especializada en SMT/DIP. Proporcionamos planificación de fábrica de extremo a extremo, planos de diseño detallados, pronósticos precisos de costos laborales y cálculos integrales de retorno de la inversión para garantizar una integración perfecta.

Nuestras soluciones cubren líneas semiautomáticas y completamente automáticas con cargadores automáticos, impresoras de alta precisión, colocadores avanzados, hornos de reflujo multizona, sistemas AOI en línea y descargadores inteligentes. Un solo operador puede gestionar eficientemente todo el turno con una mínima intervención. El bajo consumo de energía de 18 Kw/H promueve operaciones ecológicas y ahorro de costos. Atendemos a una amplia gama de clientes globales en tecnología educativa, sistemas de conferencias, señalización digital y campos relacionados en todo el mundo.

La instalación se completa en solo 3 días, incluida la verificación completa de los circuitos de aire, diseños eléctricos, sistemas de escape, iluminación y controles de temperatura. La capacitación dura de 7 a 15 días y cubre programación de software, mantenimiento diario, protocolos de seguridad y técnicas de resolución de problemas.

Con 15 años de experiencia comprobada en servicios en el extranjero, garantizamos el máximo tiempo de actividad y una rápida resolución de problemas. Las soluciones IFPD Smart Factory incorporan análisis de datos, mantenimiento predictivo y conectividad perfecta para entornos de fabricación modernos y sin tiempo de inactividad. Este enfoque llave en mano simplifica la configuración de la fábrica y acelera el tiempo de comercialización para los nuevos productores de IFPD.

| Característica

Operaciones de fábrica conectadas

SMT Line Solutions para IFPD sincroniza completamente todas las estaciones utilizando software MES avanzado en la nube para seguimiento de OEE en vivo, programación de producción y análisis de rendimiento. El cargador automático se ajusta dinámicamente a tamaños de placas que van desde 55 a 100 pulgadas o más, lo que garantiza la compatibilidad con varios modelos de IFPD. La impresora emplea sistemas de visión 3D de última generación para una aplicación precisa de pasta en matrices LED intrincadas y componentes de paso fino.

El colocador maneja eficientemente chips 01005 ultrapequeños a altas velocidades manteniendo la precisión de la colocación. El horno de reflujo mantiene la estabilidad de la temperatura dentro de ±1,4°C en múltiples zonas para una unión consistente sin defectos. Inline AOI utiliza algoritmos de IA para identificar incluso los microdefectos más pequeños en tiempo real. El descargador dirige automáticamente los tableros a las estaciones de prueba o embalaje. Esta configuración integrada puede aumentar el rendimiento general hasta en un 25 % en soluciones de línea integrales SMT para IFPD.

Es altamente escalable para admitir paneles 4K, 8K o futuros paneles de ultra alta resolución. Los Transportador SMT incluyen zonas de amortiguamiento para manejar cargas máximas y el sistema admite acceso remoto para supervisión global. Las características adicionales, como el cambio automático de recetas y la trazabilidad de materiales, mejoran la flexibilidad para las tiradas de producción de bajo volumen y alta mezcla, comunes en la fabricación IFPD.

Aplicación de pegado avanzada

La impresora dentro de SMT Line Solutions para IFPD logra una precisión de alineación submicrónica utilizando marcos de plantilla de gran tamaño diseñados específicamente para pantallas interactivas grandes. Admite mecanismos de cambio rápido para un tiempo de inactividad mínimo durante los cambios de producto. La dispensación automática de pasta y la limpieza debajo de la plantilla garantizan ciclos de deposición consistentes.

Los escaneos 3D integrados SPI verifican el volumen y la altura de la pasta para evitar huecos o puentes antes del reflujo. Esto es particularmente crucial para retroiluminación IFPD de alto brillo con configuraciones LED densas. El sistema admite varias pastas de soldadura, incluidas opciones de baja temperatura para componentes sensibles. Los raseros guiados por visión adaptan la presión dinámicamente para una cobertura uniforme en superficies irregulares.

Gestión térmica precisa

El horno de reflujo en SMT Line Solutions para IFPD incluye hasta 12 zonas de convección independientes con controles precisos de calentamiento superior e inferior. Una opción de atmósfera de nitrógeno crea uniones de soldadura brillantes y sin espacios, esenciales para la confiabilidad de la pantalla.

Los perfiles se optimizan automáticamente según el tamaño del panel, el grosor y la densidad de los componentes. Las zonas de enfriamiento rápido evitan la delaminación o la deformación en tableros de gran formato. El diseño incorpora sistemas de recuperación de calor para lograr una calificación eficiente de 18 Kw/H. Las interfaces de pantalla táctil permiten el almacenamiento de cientos de recetas con fácil recuperación. Este proceso térmico es la piedra angular de IFPD Smart Factory Solutions, ya que garantiza una durabilidad a largo plazo en entornos exigentes como aulas o salas de conferencias. Las velocidades Transportador SMT son ajustables en tiempo real a través del MES.

Detección inteligente de defectos

El sistema AOI en línea captura imágenes de 8K de resolución ultra alta a velocidad de línea completa para un escaneo completo. Detecta problemas como deformación del panel, desalineación LED, inconsistencias de soldadura o materiales extraños. La IA avanzada aprende continuamente de los datos de producción para mejorar la precisión de la detección con el tiempo.

Los resultados de la inspección se envían a estaciones aguas arriba, como el placer, para correcciones automáticas y optimización del proceso. Este enfoque proactivo reduce significativamente las fugas de defectos en las soluciones integrales de línea SMT para IFPD. El sistema genera informes detallados y paneles para la gestión de calidad. El manejo de rechazos incluye enrutamiento automatizado de retrabajo.

Ampliación y personalización

Comience con una configuración semiautomática y actualice sin problemas a una automatización completa agregando módulos enchufables sin mayores interrupciones. Los planos de fábrica incorporan espacios reservados para futuras incorporaciones, como unidades SPI adicionales, buffers o centros de IoT. Proporcionamos modelos laborales detallados que predicen hasta un 70% de ahorro en mano de obra a través de la automatización. Las opciones de personalización incluyen compatibilidad con salas blancas, protección ESD e integración con sistemas ERP existentes.

| Requisitos de diseño de fábrica

| Categoría | Proyectos | Detalles |

|---|---|---|

| Requisitos de diseño de fábrica | Diseño del circuito de aire de fábrica | Utilice una fuente de aire de fábrica o una máquina de aire comprimido sin aceite independiente. La presión debe ser superior a 7 kg/cm². |

| Diseño eléctrico de fábrica | Monofásico AC220 (220±10%, 50/60Hz) Trifásico AC 380V (380±10%, 50/60Hz) | |

| Diseño de escape de fábrica | El caudal mínimo del conducto de escape es de 500 pies cúbicos por minuto (14,15 m³/min) | |

| Diseño de iluminación de fábrica | La iluminación ideal en la fábrica es de 800~1200LUX, al menos no menos de 300LUX. | |

| Diseño de temperatura de fábrica | La temperatura ambiente del taller de producción es de 23±3°C, generalmente de 17~28°C, y la humedad relativa es de 45%~70%RH. | |

| Preparación de materiales | Lista de materiales | Enumere todas las piezas y cantidades necesarias para el ensamblaje de la línea de producción PCBA. |

| Archivo CAD | Archivo de diseño digital para planificar el diseño PCB y la configuración de la máquina. | |

| Archivo Gerber | Archivo estándar para plantilla de fabricación e impresión PCB. | |

| Pasta de soldadura | Material aplicado sobre almohadillas antes de colocar los componentes en la impresora. | |

| SMD Materiales componentes | Piezas de montaje en superficie como chips y resistencias para su colocación. | |

| Alcoholes Industriales | Se utiliza para limpiar tableros y plantillas durante el proceso de configuración. | |

| Correa de empalme | Cinta para conectar carretes de alimentación sin detener la línea. | |

| sténcil | Hoja de metal con agujeros para imprimir pasta de soldadura con precisión. |

| SMT Lista de equipos de línea

I.C.T Línea de producción PCBA de alta calidad cuenta con equipos avanzados para un ensamblaje PCB eficiente y preciso. La línea SMT totalmente automatizada incluye un cargador, una impresora automática para una aplicación precisa de soldadura en pasta, una máquina de recogida y colocación para la colocación precisa de componentes, un horno de reflujo para una soldadura confiable y un sistema AOI para una inspección exhaustiva de defectos. Esta línea de producción PCBA de alta calidad garantiza un funcionamiento fluido, alta confiabilidad y ensamblaje SMT de bajo costo, cumpliendo con diversos requisitos de la industria.

| Nombre del producto | Propósito en la línea SMT |

|---|---|

| PCB Loader | Carga automáticamente PCBs desnudos en la línea. |

| Impresora de pasta de soldadura | Imprime pasta de soldadura en las almohadillas PCB con precisión. |

| Machina de selección y lugar | Monta componentes en PCBs con precisión. |

| Horno de reflujo | Derrite soldadura para formar uniones sólidas. |

| AOI máquina | Inspecciona uniones de soldadura y defectos de colocación. |

| SPI Máquina | Comprueba la altura y la calidad de la pasta de soldadura. |

| Equipo de trazabilidad | Registra y realiza un seguimiento de los datos de producción: máquina de marcado láser /montadora de etiquetas/impresora de inyección de tinta |

| SMT máquina de limpieza | Se utiliza para limpiar PCBs, plantillas, accesorios, boquillas, etc. |

| PCB Máquina de enrutamiento | Corta el PCBA en el producto final. |

| Vídeo sobre el éxito del cliente

Un cliente argelino especializado en teléfonos móviles funcionales visitó nuestras instalaciones para realizar pruebas de aceptación de la máquina. Trajeron más de una docena de placas PCB junto con todos los componentes y materiales necesarios. Nuestro equipo demostró la producción en vivo en una línea completamente configurada para mostrar el rendimiento y la confiabilidad del mundo real. El proceso comenzó con la impresora completamente automática aplicando pasta de soldadura con precisión. A continuación, SPI inspeccionó la deposición de pasta para determinar el volumen y la precisión de la alineación. La máquina de colocación RX-8 manejó componentes pequeños como resistencias y chips a alta velocidad. El RS-1R se encargó de piezas más grandes, incluidos conectores e IC, con igual eficiencia.

Un alimentador de bandejas provisto de protector cubre automáticamente sin interrumpir el flujo. Luego, las placas ingresaron al horno de reflujo para soldar sólidos en condiciones controladas. AOI escaneó en busca de defectos después del reflujo para garantizar la calidad. Finalmente, el separador de placas 5700 dividió limpiamente las matrices de paneles múltiples. Toda la ejecución se completó sin problemas y sin errores, impresionando al cliente con su velocidad y precisión de salida. Esta demostración práctica destacó cómo los principios de SMT Line Solutions para IFPD se aplican a los dispositivos móviles PCBA, demostrando versatilidad. El cliente confirmó que todas las placas cumplían con las especificaciones y elogió la perfecta integración. Se marcharon confiados en poder ampliar su producción utilizando configuraciones similares en casa.

| Soporte de servicio y capacitación

I.C.T asigna un gerente de proyecto dedicado a cada SMT Line Solutions para la implementación de IFPD, supervisando desde la consulta inicial hasta la optimización a largo plazo.

El servicio in situ de 3 días incluye la validación completa del sistema, ejecuciones de producción piloto y ajuste de todos los parámetros. El programa de capacitación de 7 a 15 días está personalizado para IFPD y cubre la configuración del software MES, técnicas de manipulación de paneles grandes, herramientas de análisis de defectos, programas de mantenimiento preventivo y protocolos de emergencia.

Los diagnósticos basados en la nube permiten alertas predictivas de fallas y resolución remota de problemas. Las piezas de repuesto están disponibles en nuestra red de 8 almacenes globales para minimizar retrasos. Con una trayectoria de 15 años en instalaciones en el extranjero, nuestros ingenieros multilingües garantizan la alineación cultural y técnica. Los controles de estado anuales incluyen actualizaciones de software, auditorías de desempeño y mejoras de procesos para mantener la línea con la máxima eficiencia.

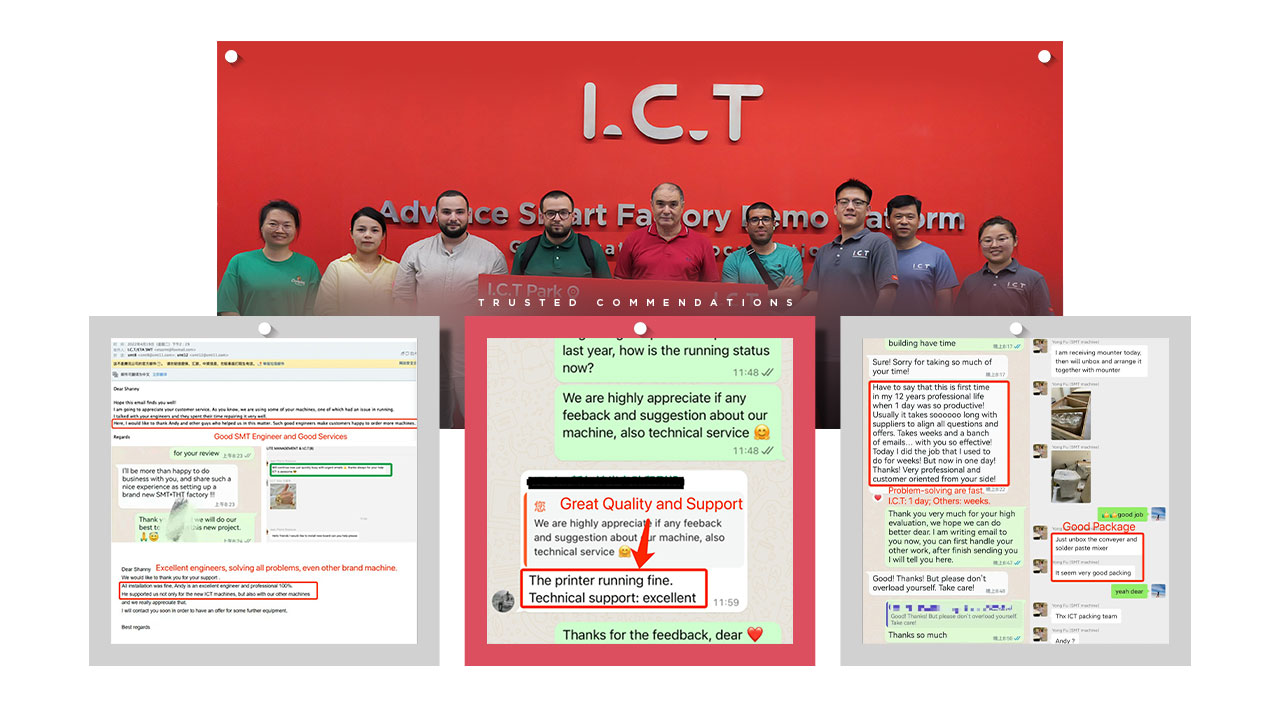

| Testimonios de clientes

Los clientes elogian constantemente la rápida resolución remota en dos horas de cualquier problema en SMT Line Solutions para IFPD, lo que a menudo evita que se agraven problemas menores. Los hornos de gran capacidad funcionan de manera confiable las 24 horas del día, los 7 días de la semana, sin variaciones de temperatura, incluso durante ciclos de producción prolongados.

El embalaje personalizado garantiza que todos los componentes lleguen sin daños, independientemente de los desafíos del transporte aéreo o marítimo. Los tiempos de respuesta del servicio superaron consistentemente los SLA acordados, generando una sólida confianza. Las soluciones integrales de línea SMT para IFPD han permitido a los clientes producir más de 1 millón de paneles al año sin comprometer la calidad. Los usuarios aprecian las interfaces intuitivas que permiten la rápida incorporación de nuevo personal.

| Certificaciones y estándares

La certificación CE verifica el pleno cumplimiento de las normas internacionales de seguridad eléctrica para todos los equipos. RoHS garantiza el uso de materiales no peligrosos y respetuosos con el medio ambiente en toda la cadena de suministro. ISO9001 proporciona un marco sólido para una gestión de calidad consistente y una mejora continua. Múltiples patentes protegen características innovadoras como diseños de transportadores de tableros grandes y algoritmos de inspección de IA. Estas credenciales validan colectivamente la confiabilidad y aceptabilidad global de SMT Line Solutions para IFPD. Cada sistema se somete a rigurosas pruebas previas al envío en nuestras instalaciones.

| Acerca de I.C.T empresa y fábrica

I.C.T opera tres fábricas de última generación con un total de 12.000 m², equipadas con la última automatización para la producción interna. Nuestro equipo de 89 profesionales dedicados incluye 20 ingenieros altamente calificados centrados en I+D e innovación. Durante 25 años de crecimiento continuo, hemos atendido con éxito a 1600 clientes satisfechos en 72 países en todo el mundo.

Los equipos internos de I+D desarrollan soluciones IFPD Smart Factory personalizadas, desde software especializado hasta adaptaciones de hardware. El control de calidad de múltiples etapas comienza con las inspecciones del material entrante, continúa con verificaciones durante el proceso y finaliza con las pruebas funcionales finales antes del envío. La infraestructura global incluye centros de ventas, centros de servicios, almacenes y sucursales para soporte localizado. Nuestra misión es evolucionar hasta convertirnos en una plataforma líder de valor cruzado, integrando la fabricación de productos electrónicos con sistemas inteligentes para el futuro.