I.C.T-5700

I.C.T

PCB Auto Depanelizer Machine

| Estado de Disponibilidad: | |

|---|---|

| Cantidad: | |

| Máquina despanelizadora automática PCB sin conexión

La máquina despanelizadora automática I.C.T-5700 PCB sirve como una solución dedicada para separar PCB ensamblados con precisión controlada y tensión mecánica reducida. Encuentra aplicaciones en teléfonos inteligentes, dispositivos portátiles inteligentes, tabletas, electrónica automotriz, equipos médicos, componentes aeroespaciales y productos de grado militar. Disponible en modelos que admiten tamaños PCB desde 340×380 mm hasta 450×600 mm, con espesores que varían de 0,5 a 5,0 mm, la máquina se adapta a diversos requisitos de producción. Su configuración de plataforma dual permite el manejo simultáneo de diferentes tipos de placas o su combinación en una única área de trabajo grande para mayor flexibilidad. El husillo alcanza velocidades de 60.000 rpm manteniendo bajas las fuerzas de corte. La visión CCD avanzada identifica marcas y realiza una corrección posicional automática. La ionización elimina la acumulación de estática y el sistema de vacío independiente de alta eficiencia extrae el polvo con un ruido mínimo. Los controles fáciles de usar, las funciones de seguridad integrales y la trazabilidad completa de los datos respaldan un funcionamiento diario confiable. Este enrutador PCBA fuera de línea contribuye directamente a un mayor rendimiento y una calidad constante en las etapas finales de depanelado.

| Característica

Sistema de transmisión

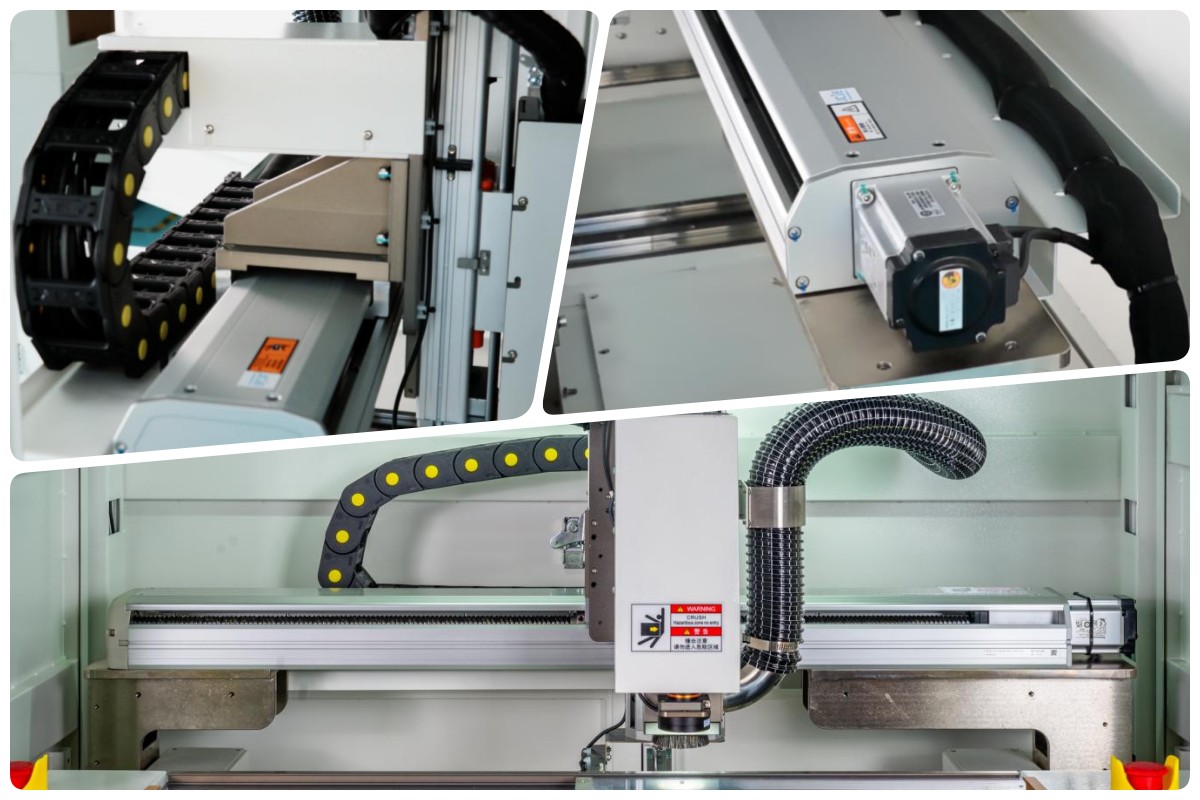

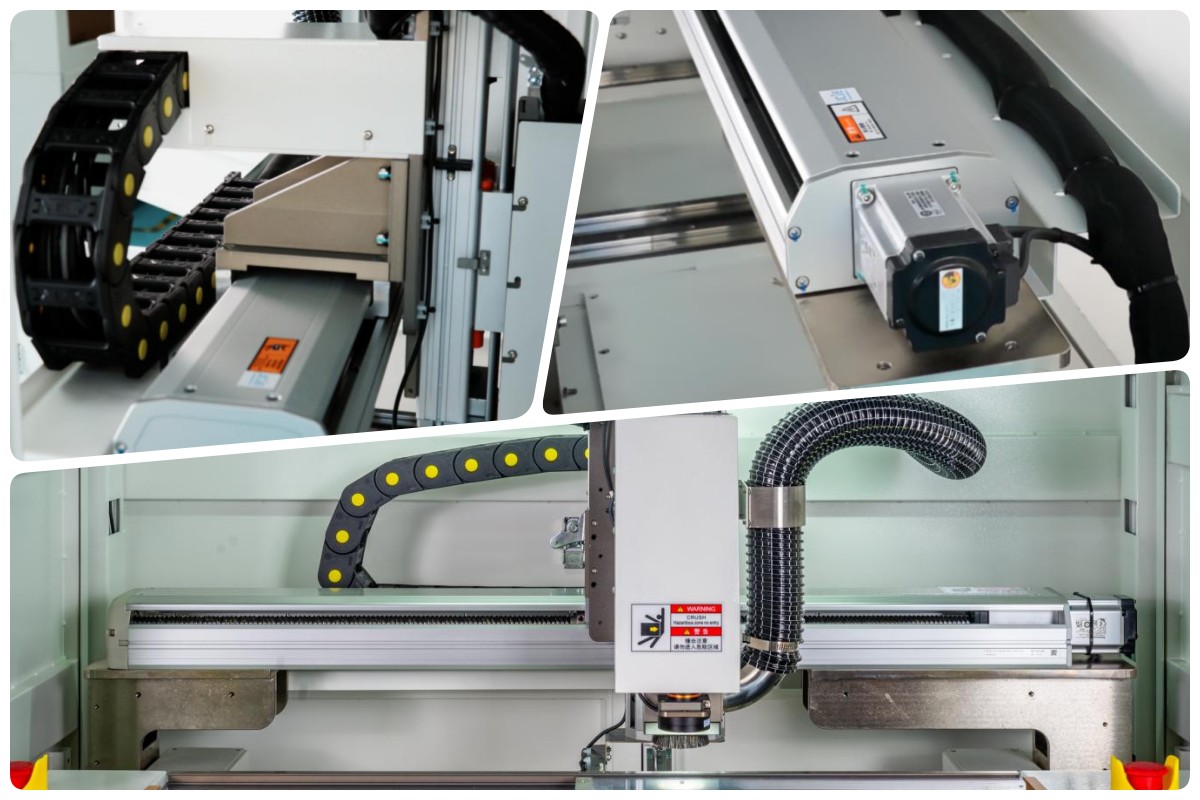

La transmisión se basa en servomotores Panasonic importados combinados con varillas roscadas de alta precisión para garantizar un control exacto del movimiento en todos los ejes. El marco mecánico incorpora elementos estructurales más gruesos que mejoran significativamente la estabilidad operativa, incluso bajo ciclos continuos de trabajo pesado. Las cadenas de tanques flexibles encaminan los cables de manera organizada, eliminando cualquier riesgo de interferencia con componentes dinámicos y preservando al mismo tiempo una estética limpia. El módulo del eje X cuenta con una carcasa especializada a prueba de polvo que bloquea eficazmente los contaminantes, extendiendo así los intervalos de servicio y reduciendo los gastos generales de mantenimiento. La repetibilidad del posicionamiento alcanza consistentemente ±0,01 mm, con velocidades máximas de corte que alcanzan los 100 mm por segundo. Todo el sistema funciona con niveles de vibración y ruido notablemente bajos, lo que permite a los operadores mantener la concentración durante turnos prolongados. Estas opciones de ingeniería en conjunto garantizan que la máquina despanelizadora automática PCB brinde un rendimiento confiable en entornos de fabricación de alto volumen donde la precisión no puede verse comprometida.

Sistema de enrutador

Un sistema de visión de alta definición se alinea coaxialmente con la fresa, lo que simplifica los procedimientos de calibración y garantiza una precisión constante. La detección de rotura de herramienta incorporada monitorea continuamente el estado del cortador y emite una alarma inmediata para detener la operación antes de que ocurran más daños. El mecanismo de cambio automático de herramientas opcional permite una continuación perfecta de la producción sin intervención manual, maximizando así el tiempo de actividad. Una pistola de aire iónico integrada neutraliza sistemáticamente la electricidad estática en las superficies PCB, evitando eficazmente la adhesión de partículas que podrían comprometer la calidad del corte. Los husillos importados de alta velocidad operan con una tensión de corte notablemente reducida, mantienen una precisión excepcional, exhiben baja inercia y brindan características de respuesta rápida. Los tamaños de cortador admitidos varían de 0,8 a 3 mm, lo que se adapta a un amplio espectro de complejidades de tableros. El sistema de vacío adjunto elimina los residuos de manera eficiente. Esta configuración hace que el separador de enrutador de PCB sea particularmente efectivo para tareas complejas de depanel de PCB.

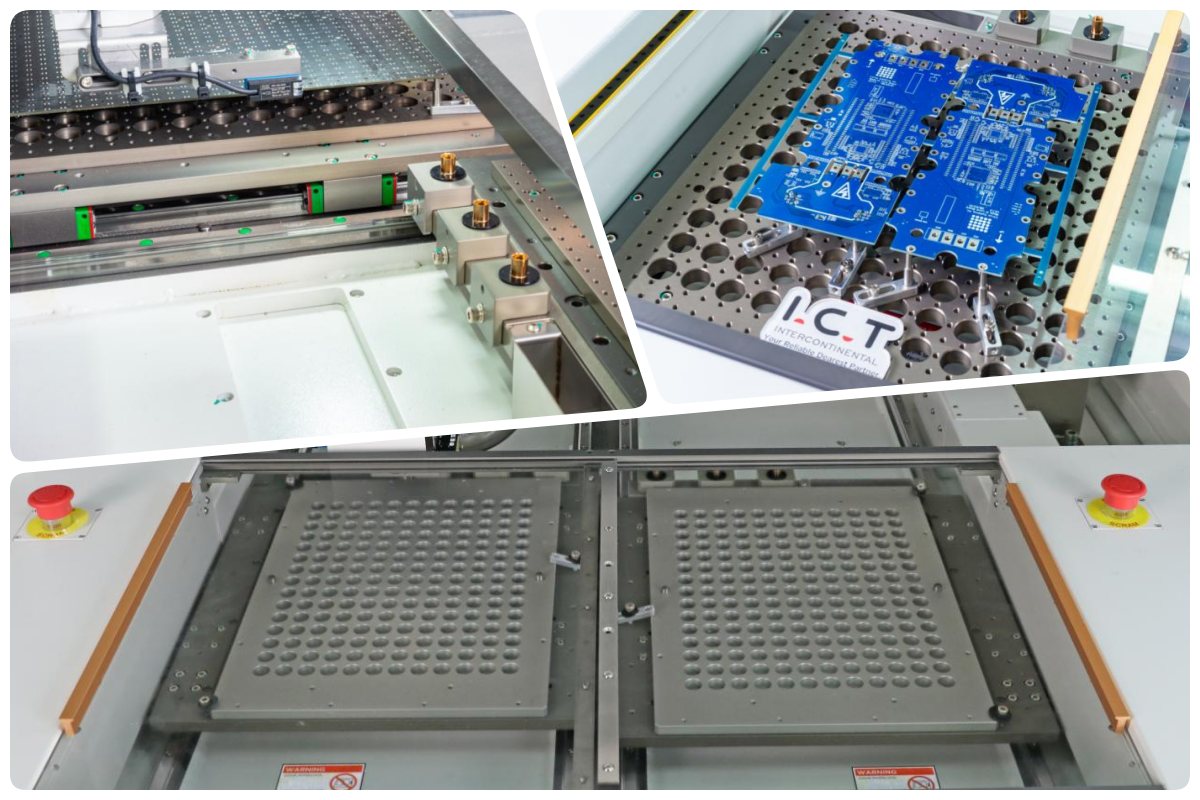

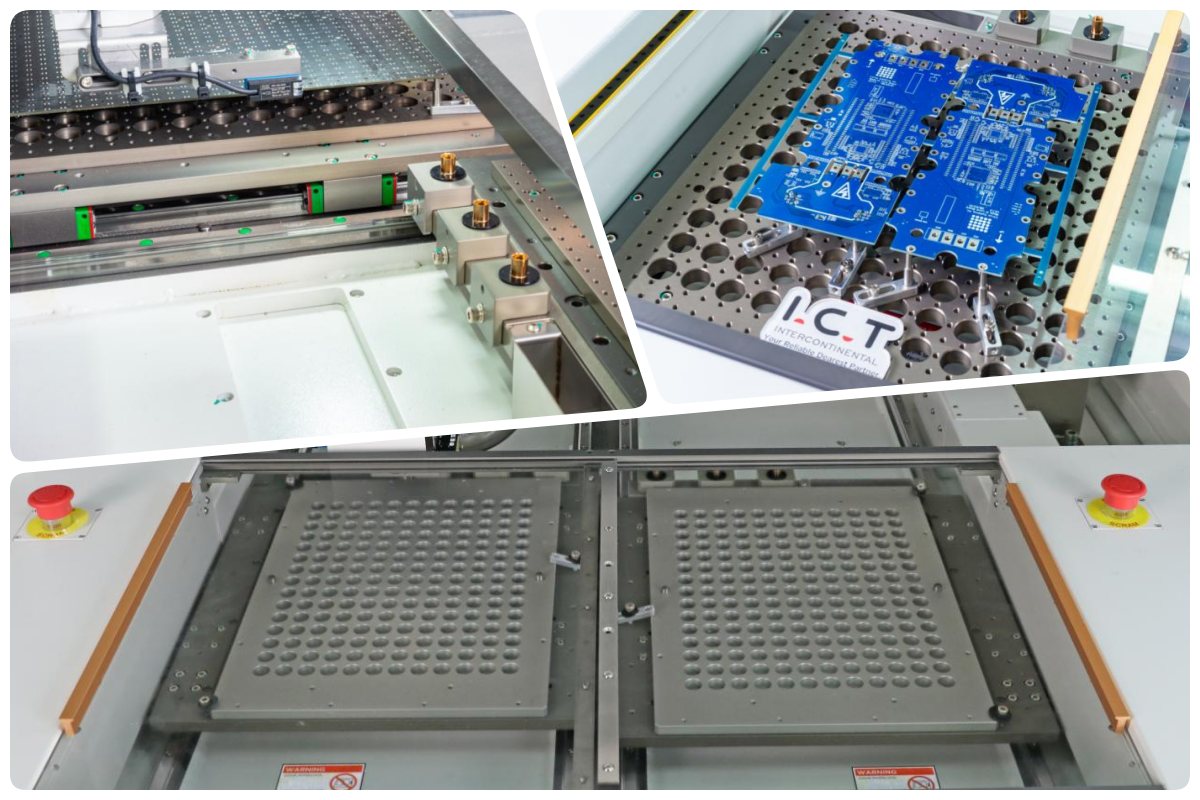

Sistema de plataforma

El movimiento del eje Y se gestiona mediante rieles deslizantes de precisión y control de servomotor, lo que da como resultado un posicionamiento de la plataforma altamente estable. Los botones dobles de parada de emergencia, ubicados para un fácil acceso desde ambos lados, contribuyen a los protocolos de seguridad en capas. Las cubiertas protectoras estándar combinadas con cortinas de luz de seguridad crean protecciones integrales para el operador. Los botones de arranque duales requieren activación simultánea para iniciar los ciclos de la máquina, incorporando una medida de control deliberada con dos manos que minimiza los arranques accidentales. La placa base porosa alveolar ofrece una amplia compatibilidad con accesorios multifuncionales y personalizados. La arquitectura de plataforma dual admite el procesamiento independiente de trabajos separados o la unificación en un único espacio de trabajo extendido. Se mantiene el pleno cumplimiento de las normas CE y UL en todo el diseño. La precisión de corte se mantiene en ±0,05 mm en funcionamiento normal, lo que proporciona confianza en aplicaciones sensibles como la electrónica médica y de automoción.

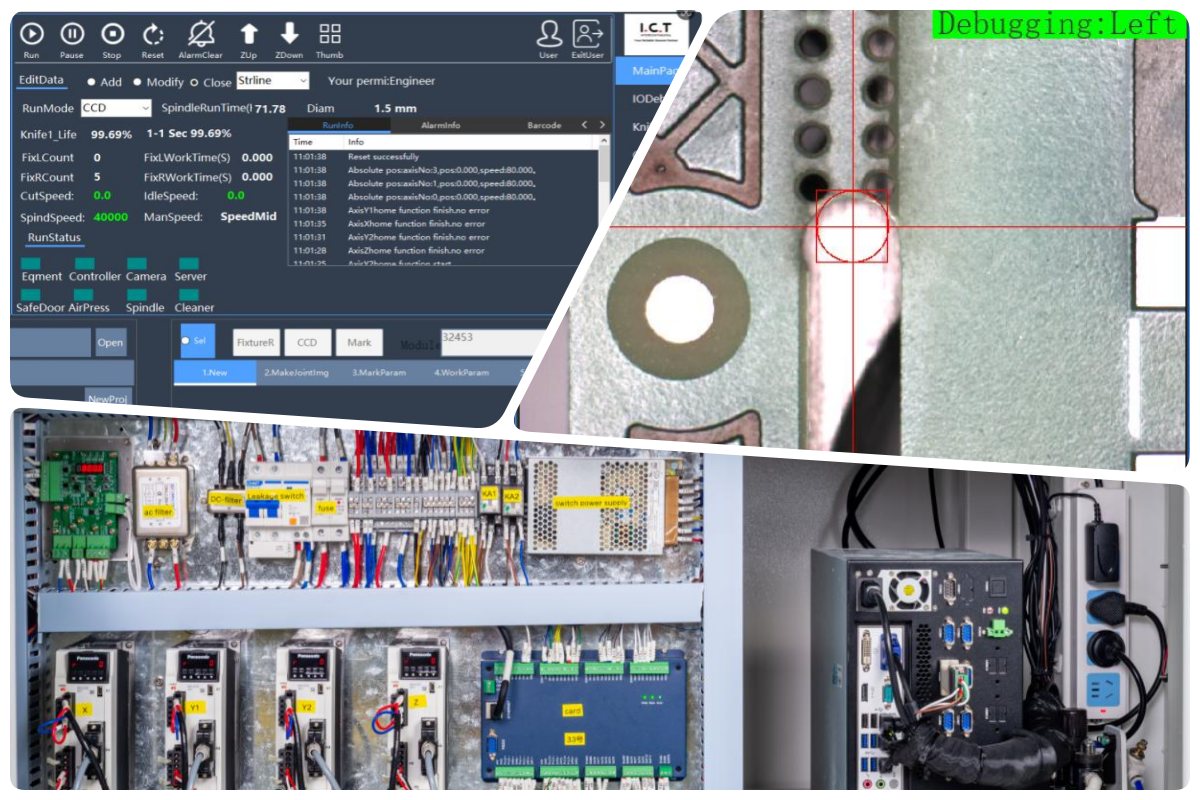

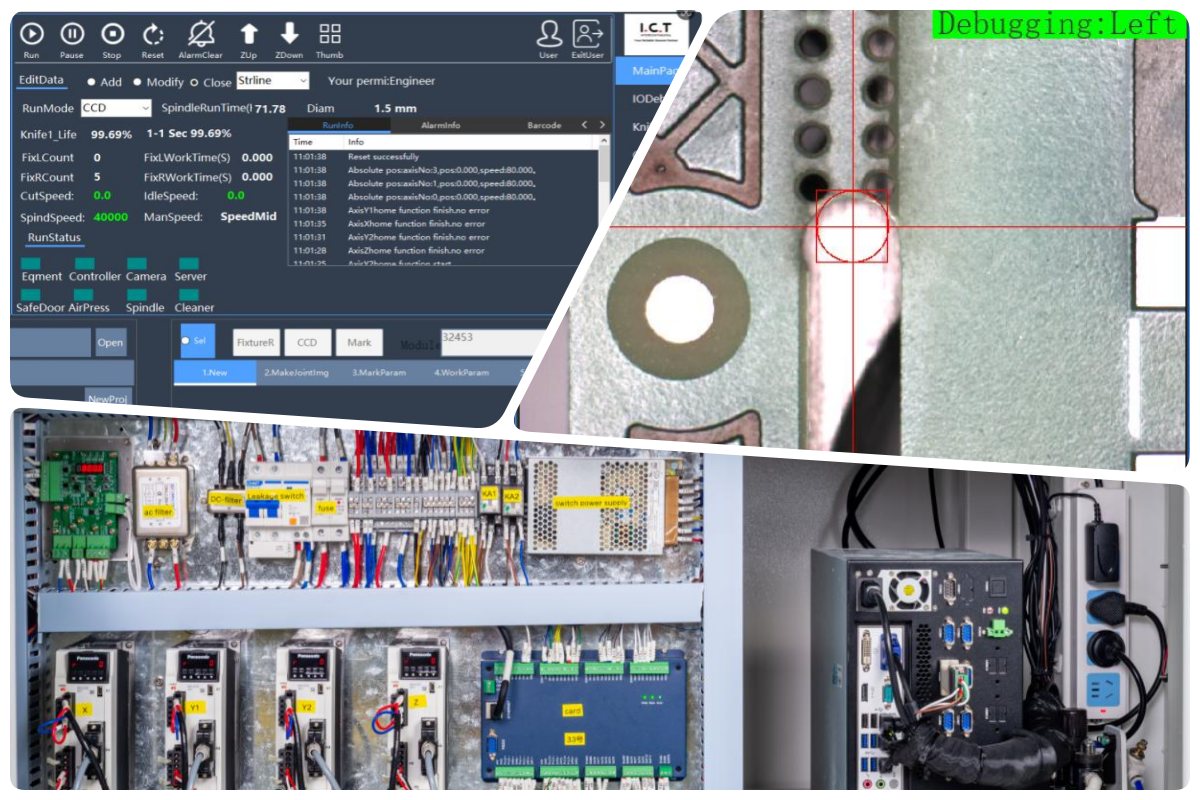

Sistema de control

El control se gestiona a través de una computadora de nivel industrial interconectada con una tarjeta de control dedicada, lo que brinda una precisión superior junto con una sólida estabilidad a largo plazo. Todos los parámetros y eventos de producción se registran automáticamente, lo que permite la generación de informes de trazabilidad completos bajo demanda. El diseño físico cumple estrictamente con los estándares eléctricos y de seguridad CE y UL. La interfaz de usuario emplea una navegación sencilla, lo que permite a los operadores dominar las funciones básicas rápidamente y ejecutar cambios en el programa del producto con un retraso mínimo. Una cámara CCD coaxial proporciona monitoreo visual continuo en tiempo real para una verificación precisa de la alineación. Los controladores basados en CNC demuestran una fuerte resistencia a las interferencias electromagnéticas. Las funciones estándar integradas de detección de roturas y deslizamientos añaden capas adicionales de protección del proceso. Operando a 1,5 kW con un suministro estándar de 220 V, el sistema se integra fácilmente en entornos SMT existentes.

Visualización detallada

Los subsistemas críticos son fácilmente observables: los ventiladores de convección regulan las temperaturas internas, los sensores de seguridad de las puertas laterales mejoran la seguridad del gabinete y las interfaces ESD brindan protección esencial de conexión a tierra. El cambiador automático de herramientas minimiza el tiempo de manipulación manual. Los sensores de detección de cuchillos rotos envían alertas inmediatas. Los puntales neumáticos autoblocantes facilitan un acceso seguro y controlado durante el mantenimiento. El suministro de componentes incluye servomotores Panasonic (Japón), husillos RSK/NSK (China/Japón), HIKVISION CCD (China), rieles guía PMI/HIWIN (Taiwán), husillos de bolas TBI (Taiwán), fuentes de alimentación Delta (Taiwán), sensores Omron (Japón) y rodamientos NSK (Japón). Esta selección deliberada de marcas probadas contribuye a prolongar la vida operativa y reducir el tiempo de inactividad no planificado. La aspiradora superior opcional optimiza aún más el rendimiento de extracción de polvo.

| Especificación

| Modelo | I.C.T-5700M | I.C.T-5700L | I.C.T-5700LL |

| Tamaño de PCB (plataforma doble, tamaño especial opcional) | 290*350mm | 350*450mm | 450*500mm |

| PCB espesor | 0,3~6,0 mm | ||

| Peso (con aspiradora) | 1000 kilos | ||

| Dimensión | 1075*1430*1460mm | 1125*1530*1460mm | 1225*1530*1460mm |

| Método de recolección de polvo | limpieza con aspiradora | ||

| Volumen de aire de la aspiradora | 28~35cm3/minuto | ||

| Dimensión de la aspiradora | 640*785*1760mm | ||

| Voltaje del colector de polvo | 380V, 50/60HZ, 3kw | ||

| SMT Lista de equipos de línea

I.C.T crea una verdadera línea de producción PCBA de alta calidad. El cargador de vacío deja la tabla limpia. La impresora automática puso pasta correctamente. El chip del juego de placer es verdadero. Muchas zonas soldan con fuerza por reflujo. Bueno AOI encuentra todo malo. La línea permanece apretada. Rendimiento alto. Costo bajo. Nada de juego. Haga que la salud del automóvil sea un trabajo duro. El tablero viene listo para el mundo real. Volvemos de lleno.

| Nombre del producto | Propósito en la línea SMT |

|---|---|

| SMT línea | Línea de montaje llave en mano Ful-auto SMT |

| PCB Loader | Carga automáticamente PCBs desnudos en la línea. |

| Impresora de pasta de soldadura | Imprime pasta de soldadura en las almohadillas PCB con precisión. |

| Machina de selección y lugar | Monta componentes en PCBs con precisión. |

| Horno de reflujo | Derrite soldadura para formar uniones sólidas. |

| Vídeo sobre el éxito del cliente

Una instalación de producción de teléfonos básicos en Argelia organizó una visita de verificación in situ y llegó con más de diez tipos distintos de placas y materiales adjuntos. Nuestros ingenieros configuraron una línea de producción SMT completa de inmediato. La demostración se desarrolló de forma secuencial: impresión automática de pasta de soldadura, inspección de pasta SPI, colocación de componentes mediante RX-8 para piezas pequeñas y RS-1R para componentes más grandes, aplicación de cubierta protectora alimentada por bandeja, soldadura por reflujo, verificación óptica AOI y separación final utilizando la máquina despanelizadora automática PCB. Durante todo el proceso, el cliente observó de cerca. Las tablas resultantes exhibieron bordes limpios y precisos con tasas de defectos insignificantes. La línea demostró estabilidad y rendimiento constantes. Esta validación práctica dejó al equipo completamente convencido de la idoneidad del equipo para su integración en sus operaciones de fabricación existentes.

| Soporte de servicio y capacitación

I.C.T ofrece un servicio integral que comienza con la instalación y puesta en marcha en el sitio del depanelizador automático PCB. Ingenieros experimentados llevan a cabo programas de capacitación estructurados que cubren el funcionamiento de la máquina, la creación de programas, el mantenimiento de rutina y los procedimientos de solución de problemas. La capacitación se adapta a operadores con diferentes niveles de experiencia. La asistencia técnica remota garantiza una respuesta rápida a las consultas. La logística de repuestos mantiene una alta disponibilidad para limitar las interrupciones de la producción. Con más de 25 años de experiencia en fabricación de productos electrónicos, el equipo de soporte aborda los desafíos prácticos de la fábrica de manera efectiva. Clientes en 72 países se benefician de un servicio profesional uniforme. Se realizan recomendaciones continuas de optimización y actualización de procesos a medida que evolucionan los requisitos de producción. El objetivo general es proporcionar un rendimiento del equipo confiable y sin preocupaciones.

| Testimonios de clientes

Los clientes aprecian constantemente la claridad y la capacidad de respuesta de nuestros ingenieros durante la instalación y la puesta en servicio. Con frecuencia destacan el separador de enrutador PCB por su precisión confiable y rendimiento fluido en tiradas de producción extendidas. Muchos mencionan específicamente el embalaje cuidadoso y profesional que garantiza que la máquina llegue intacta después del envío internacional. El manejo rápido de preguntas y problemas técnicos refuerza la confianza. En general, la combinación de calidad del equipo y soporte atento permite a las fábricas cumplir con cronogramas exigentes sin complicaciones innecesarias.

| Certificaciones y estándares

El equipo I.C.T cuenta con las certificaciones CE, RoHS e ISO9001, complementadas con múltiples patentes registradas. Estas certificaciones verifican que el enrutador fuera de línea PCBA cumple con estrictos requisitos internacionales de seguridad, responsabilidad ambiental y calidad de fabricación. Cada máquina se somete a rigurosas pruebas de fábrica. Los clientes pueden proceder con confianza en el cumplimiento documentado y el rendimiento comprobado.

| Acerca de I.C.T empresa y fábrica

Fundada en 2012, I.C.T mantiene una instalación de producción de 12.000 metros cuadrados con 89 empleados, incluidos 20 ingenieros especializados centrados en investigación y desarrollo. El diseño, la fabricación y el control de calidad internos impulsan el avance continuo de los productos. El crecimiento constante ha dado como resultado el servicio a más de 1.600 clientes en 72 países. Se aplican estrictos protocolos de inspección en cada etapa de producción. Un sistema integral de gestión de calidad garantiza estándares consistentes desde la recepción de los componentes hasta el ensamblaje final. Este marco operativo respalda la entrega confiable de soluciones SMT completas y al mismo tiempo fomenta asociaciones globales a largo plazo.

| Máquina despanelizadora automática PCB sin conexión

La máquina despanelizadora automática I.C.T-5700 PCB sirve como una solución dedicada para separar PCB ensamblados con precisión controlada y tensión mecánica reducida. Encuentra aplicaciones en teléfonos inteligentes, dispositivos portátiles inteligentes, tabletas, electrónica automotriz, equipos médicos, componentes aeroespaciales y productos de grado militar. Disponible en modelos que admiten tamaños PCB desde 340×380 mm hasta 450×600 mm, con espesores que varían de 0,5 a 5,0 mm, la máquina se adapta a diversos requisitos de producción. Su configuración de plataforma dual permite el manejo simultáneo de diferentes tipos de placas o su combinación en una única área de trabajo grande para mayor flexibilidad. El husillo alcanza velocidades de 60.000 rpm manteniendo bajas las fuerzas de corte. La visión CCD avanzada identifica marcas y realiza una corrección posicional automática. La ionización elimina la acumulación de estática y el sistema de vacío independiente de alta eficiencia extrae el polvo con un ruido mínimo. Los controles fáciles de usar, las funciones de seguridad integrales y la trazabilidad completa de los datos respaldan un funcionamiento diario confiable. Este enrutador PCBA fuera de línea contribuye directamente a un mayor rendimiento y una calidad constante en las etapas finales de depanelado.

| Característica

Sistema de transmisión

La transmisión se basa en servomotores Panasonic importados combinados con varillas roscadas de alta precisión para garantizar un control exacto del movimiento en todos los ejes. El marco mecánico incorpora elementos estructurales más gruesos que mejoran significativamente la estabilidad operativa, incluso bajo ciclos continuos de trabajo pesado. Las cadenas de tanques flexibles encaminan los cables de manera organizada, eliminando cualquier riesgo de interferencia con componentes dinámicos y preservando al mismo tiempo una estética limpia. El módulo del eje X cuenta con una carcasa especializada a prueba de polvo que bloquea eficazmente los contaminantes, extendiendo así los intervalos de servicio y reduciendo los gastos generales de mantenimiento. La repetibilidad del posicionamiento alcanza consistentemente ±0,01 mm, con velocidades máximas de corte que alcanzan los 100 mm por segundo. Todo el sistema funciona con niveles de vibración y ruido notablemente bajos, lo que permite a los operadores mantener la concentración durante turnos prolongados. Estas opciones de ingeniería en conjunto garantizan que la máquina despanelizadora automática PCB brinde un rendimiento confiable en entornos de fabricación de alto volumen donde la precisión no puede verse comprometida.

Sistema de enrutador

Un sistema de visión de alta definición se alinea coaxialmente con la fresa, lo que simplifica los procedimientos de calibración y garantiza una precisión constante. La detección de rotura de herramienta incorporada monitorea continuamente el estado del cortador y emite una alarma inmediata para detener la operación antes de que ocurran más daños. El mecanismo de cambio automático de herramientas opcional permite una continuación perfecta de la producción sin intervención manual, maximizando así el tiempo de actividad. Una pistola de aire iónico integrada neutraliza sistemáticamente la electricidad estática en las superficies PCB, evitando eficazmente la adhesión de partículas que podrían comprometer la calidad del corte. Los husillos importados de alta velocidad operan con una tensión de corte notablemente reducida, mantienen una precisión excepcional, exhiben baja inercia y brindan características de respuesta rápida. Los tamaños de cortador admitidos varían de 0,8 a 3 mm, lo que se adapta a un amplio espectro de complejidades de tableros. El sistema de vacío adjunto elimina los residuos de manera eficiente. Esta configuración hace que el separador de enrutador de PCB sea particularmente efectivo para tareas complejas de depanel de PCB.

Sistema de plataforma

El movimiento del eje Y se gestiona mediante rieles deslizantes de precisión y control de servomotor, lo que da como resultado un posicionamiento de la plataforma altamente estable. Los botones dobles de parada de emergencia, ubicados para un fácil acceso desde ambos lados, contribuyen a los protocolos de seguridad en capas. Las cubiertas protectoras estándar combinadas con cortinas de luz de seguridad crean protecciones integrales para el operador. Los botones de arranque duales requieren activación simultánea para iniciar los ciclos de la máquina, incorporando una medida de control deliberada con dos manos que minimiza los arranques accidentales. La placa base porosa alveolar ofrece una amplia compatibilidad con accesorios multifuncionales y personalizados. La arquitectura de plataforma dual admite el procesamiento independiente de trabajos separados o la unificación en un único espacio de trabajo extendido. Se mantiene el pleno cumplimiento de las normas CE y UL en todo el diseño. La precisión de corte se mantiene en ±0,05 mm en funcionamiento normal, lo que proporciona confianza en aplicaciones sensibles como la electrónica médica y de automoción.

Sistema de control

El control se gestiona a través de una computadora de nivel industrial interconectada con una tarjeta de control dedicada, lo que brinda una precisión superior junto con una sólida estabilidad a largo plazo. Todos los parámetros y eventos de producción se registran automáticamente, lo que permite la generación de informes de trazabilidad completos bajo demanda. El diseño físico cumple estrictamente con los estándares eléctricos y de seguridad CE y UL. La interfaz de usuario emplea una navegación sencilla, lo que permite a los operadores dominar las funciones básicas rápidamente y ejecutar cambios en el programa del producto con un retraso mínimo. Una cámara CCD coaxial proporciona monitoreo visual continuo en tiempo real para una verificación precisa de la alineación. Los controladores basados en CNC demuestran una fuerte resistencia a las interferencias electromagnéticas. Las funciones estándar integradas de detección de roturas y deslizamientos añaden capas adicionales de protección del proceso. Operando a 1,5 kW con un suministro estándar de 220 V, el sistema se integra fácilmente en entornos SMT existentes.

Visualización detallada

Los subsistemas críticos son fácilmente observables: los ventiladores de convección regulan las temperaturas internas, los sensores de seguridad de las puertas laterales mejoran la seguridad del gabinete y las interfaces ESD brindan protección esencial de conexión a tierra. El cambiador automático de herramientas minimiza el tiempo de manipulación manual. Los sensores de detección de cuchillos rotos envían alertas inmediatas. Los puntales neumáticos autoblocantes facilitan un acceso seguro y controlado durante el mantenimiento. El suministro de componentes incluye servomotores Panasonic (Japón), husillos RSK/NSK (China/Japón), HIKVISION CCD (China), rieles guía PMI/HIWIN (Taiwán), husillos de bolas TBI (Taiwán), fuentes de alimentación Delta (Taiwán), sensores Omron (Japón) y rodamientos NSK (Japón). Esta selección deliberada de marcas probadas contribuye a prolongar la vida operativa y reducir el tiempo de inactividad no planificado. La aspiradora superior opcional optimiza aún más el rendimiento de extracción de polvo.

| Especificación

| Modelo | I.C.T-5700M | I.C.T-5700L | I.C.T-5700LL |

| Tamaño de PCB (plataforma doble, tamaño especial opcional) | 290*350mm | 350*450mm | 450*500mm |

| PCB espesor | 0,3~6,0 mm | ||

| Peso (con aspiradora) | 1000 kilos | ||

| Dimensión | 1075*1430*1460mm | 1125*1530*1460mm | 1225*1530*1460mm |

| Método de recolección de polvo | limpieza con aspiradora | ||

| Volumen de aire de la aspiradora | 28~35cm3/minuto | ||

| Dimensión de la aspiradora | 640*785*1760mm | ||

| Voltaje del colector de polvo | 380V, 50/60HZ, 3kw | ||

| SMT Lista de equipos de línea

I.C.T crea una verdadera línea de producción PCBA de alta calidad. El cargador de vacío deja la tabla limpia. La impresora automática puso pasta correctamente. El chip del juego de placer es verdadero. Muchas zonas soldan con fuerza por reflujo. Bueno AOI encuentra todo malo. La línea permanece apretada. Rendimiento alto. Costo bajo. Nada de juego. Haga que la salud del automóvil sea un trabajo duro. El tablero viene listo para el mundo real. Volvemos de lleno.

| Nombre del producto | Propósito en la línea SMT |

|---|---|

| SMT línea | Línea de montaje llave en mano Ful-auto SMT |

| PCB Loader | Carga automáticamente PCBs desnudos en la línea. |

| Impresora de pasta de soldadura | Imprime pasta de soldadura en las almohadillas PCB con precisión. |

| Machina de selección y lugar | Monta componentes en PCBs con precisión. |

| Horno de reflujo | Derrite soldadura para formar uniones sólidas. |

| Vídeo sobre el éxito del cliente

Una instalación de producción de teléfonos básicos en Argelia organizó una visita de verificación in situ y llegó con más de diez tipos distintos de placas y materiales adjuntos. Nuestros ingenieros configuraron una línea de producción SMT completa de inmediato. La demostración se desarrolló de forma secuencial: impresión automática de pasta de soldadura, inspección de pasta SPI, colocación de componentes mediante RX-8 para piezas pequeñas y RS-1R para componentes más grandes, aplicación de cubierta protectora alimentada por bandeja, soldadura por reflujo, verificación óptica AOI y separación final utilizando la máquina despanelizadora automática PCB. Durante todo el proceso, el cliente observó de cerca. Las tablas resultantes exhibieron bordes limpios y precisos con tasas de defectos insignificantes. La línea demostró estabilidad y rendimiento constantes. Esta validación práctica dejó al equipo completamente convencido de la idoneidad del equipo para su integración en sus operaciones de fabricación existentes.

| Soporte de servicio y capacitación

I.C.T ofrece un servicio integral que comienza con la instalación y puesta en marcha en el sitio del depanelizador automático PCB. Ingenieros experimentados llevan a cabo programas de capacitación estructurados que cubren el funcionamiento de la máquina, la creación de programas, el mantenimiento de rutina y los procedimientos de solución de problemas. La capacitación se adapta a operadores con diferentes niveles de experiencia. La asistencia técnica remota garantiza una respuesta rápida a las consultas. La logística de repuestos mantiene una alta disponibilidad para limitar las interrupciones de la producción. Con más de 25 años de experiencia en fabricación de productos electrónicos, el equipo de soporte aborda los desafíos prácticos de la fábrica de manera efectiva. Clientes en 72 países se benefician de un servicio profesional uniforme. Se realizan recomendaciones continuas de optimización y actualización de procesos a medida que evolucionan los requisitos de producción. El objetivo general es proporcionar un rendimiento del equipo confiable y sin preocupaciones.

| Testimonios de clientes

Los clientes aprecian constantemente la claridad y la capacidad de respuesta de nuestros ingenieros durante la instalación y la puesta en servicio. Con frecuencia destacan el separador de enrutador PCB por su precisión confiable y rendimiento fluido en tiradas de producción extendidas. Muchos mencionan específicamente el embalaje cuidadoso y profesional que garantiza que la máquina llegue intacta después del envío internacional. El manejo rápido de preguntas y problemas técnicos refuerza la confianza. En general, la combinación de calidad del equipo y soporte atento permite a las fábricas cumplir con cronogramas exigentes sin complicaciones innecesarias.

| Certificaciones y estándares

El equipo I.C.T cuenta con las certificaciones CE, RoHS e ISO9001, complementadas con múltiples patentes registradas. Estas certificaciones verifican que el enrutador fuera de línea PCBA cumple con estrictos requisitos internacionales de seguridad, responsabilidad ambiental y calidad de fabricación. Cada máquina se somete a rigurosas pruebas de fábrica. Los clientes pueden proceder con confianza en el cumplimiento documentado y el rendimiento comprobado.

| Acerca de I.C.T empresa y fábrica

Fundada en 2012, I.C.T mantiene una instalación de producción de 12.000 metros cuadrados con 89 empleados, incluidos 20 ingenieros especializados centrados en investigación y desarrollo. El diseño, la fabricación y el control de calidad internos impulsan el avance continuo de los productos. El crecimiento constante ha dado como resultado el servicio a más de 1.600 clientes en 72 países. Se aplican estrictos protocolos de inspección en cada etapa de producción. Un sistema integral de gestión de calidad garantiza estándares consistentes desde la recepción de los componentes hasta el ensamblaje final. Este marco operativo respalda la entrega confiable de soluciones SMT completas y al mismo tiempo fomenta asociaciones globales a largo plazo.