RX-7R

JUKI

| Estado de Disponibilidad: | |

|---|---|

| Cantidad: | |

| JUKI SMT Montador

La montadora JUKI SMT opera como equipo principal en las líneas de producción SMT, donde monta componentes de superficie en PCB con alta velocidad y confiabilidad para mantener todo el sistema funcionando de manera eficiente. Los modelos de la serie RS ofrecen un rendimiento equilibrado en diferentes tamaños de placa, procesando desde chips pequeños hasta piezas más grandes sin ajustes frecuentes. Los modelos de la serie RX maximizan la producción en espacios limitados, logrando tasas de colocación máximas por metro cuadrado. Estas máquinas se integran directamente con impresoras de pasta, hornos de reflujo, inspección AOI y transportadores para formar líneas completas que minimizan los desperdicios y los defectos. Admiten la producción de tiras LED, teléfonos de barra, electrónica para automóviles y PCB estándares. I.C.T diseña e implementa soluciones de fábrica completas a su alrededor, desde el diseño inicial hasta la operación diaria, garantizando un rendimiento constante y un bajo tiempo de inactividad en condiciones de fabricación reales.

| Características del modelo de máquina JUKI Pick and Place

Características de la serie RS-1R / RS-1XL

El RS-1R y el RS-1XL funcionan como montadores modulares confiables adecuados para las demandas de la línea estándar SMT. El RS-1R alcanza un rendimiento óptimo de 47 000 CPH con una precisión de colocación de ±35 µm (Cpk ≥1) y procesa placas de 50 × 50 mm a 650 × 370 mm con sujeción simple o hasta 1200 × 370 mm con sujeción doble. El RS-1XL amplía el ancho del tablero a 650×560 mm, acomodando paneles LED más grandes y aplicaciones similares. Ambos emplean el cabezal Takumi para colocar componentes desde 0201 métrico hasta 74 mm cuadrados o 150×50 mm de largo. Admiten hasta 112 alimentadores para cambios rápidos de trabajo. Las dimensiones compactas simplifican la integración de la línea, mientras que las cámaras de visión y el control de fuerza ofrecen una colocación precisa y cuidadosa. Estos modelos funcionan eficazmente en operaciones que requieren flexibilidad en producción mixta y rendimiento constante durante turnos largos.

Características de las series RX-7R / RX-8

El RX-7R y el RX-8 priorizan la producción de grandes volúmenes dentro de un espacio de fábrica restringido. El RX-7R alcanza 75.000 CPH con cabezales paralelos, colocando piezas desde el tamaño 03015 hasta 25 mm cuadrados en tableros de hasta 510×450 mm de un solo carril. El RX-8 alcanza los 100.000 CPH óptimos a través del cabezal P20, optimizado para trabajos densos con componentes pequeños en entornos de alto rendimiento. Ambos mantienen un ancho estrecho de 998 mm, lo que proporciona tasas de colocación por metro cuadrado líderes. Cuentan con iluminación coaxial para un reconocimiento preciso de los componentes, ubicación de bajo impacto para reducir la tensión de la placa y monitoreo para limitar el tiempo de inactividad. El soporte de doble carril y la integración de datos con otros equipos mejoran la eficiencia general de la línea. Estas máquinas se adaptan a la producción intensiva de tiras LED, dispositivos móviles, piezas de automóviles y productos similares donde el espacio es limitado y el volumen es alto.

| Especificación

| Parámetro | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Velocidad de colocación (CPH óptimo) | 47.000 | 42.000 | 75.000 | 100.000 |

| Tamaño máximo del tablero (mm) | 650 × 370 (simple/doble) | 650 × 560 | 510 × 450 (carril único) | 510 × 450 (aprox.) |

| Tamaño mínimo del tablero (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Altura del componente (máx. mm) | 25 | 25 | 3-10,5 (dependiente de la cabeza) | 3 |

| Componente más pequeño | 0201 (métrico) | 0201 (métrico) | 03015 (métrico) | 0201 (aprox. 0,4×0,2 mm) |

| Componente más grande (mm) | 74 cuadrados / 150×50 | 74 cuadrados / 150×50 | 25 cuadrados | 5 cuadrados |

| Entradas de alimentador (máx.) | 112 | 112 | 76 | 56 (aprox.) |

| Precisión de colocación | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (aprox.) | Alta precisión (visión) |

| Ancho de la máquina (mm) | 1.500 (aprox.) | 2,109 | 998 | 998 |

| Tipo de cabeza | Cabezal en línea Takumi | Cabezal en línea Takumi | Cabezales giratorios paralelos (P16S) | Cabezal giratorio P20 |

| SMT Lista de equipos de línea

I.C.T ensambla líneas de montaje PCBA confiables centradas en el equipo JUKI SMT para un rendimiento diario consistente. por vacío Los cargadores introducen tablas limpias desde el principio. Las impresoras automáticas aplican la pasta con control exacto. El montador coloca cada componente con firmeza y precisión. Los hornos de reflujo multizona unen la soldadura de manera uniforme y fuerte. Los sistemas AOI se inspeccionan de cerca para detectar cualquier defecto a tiempo. Los Transportador SMT mantienen un flujo fluido e ininterrumpido. El rendimiento aumenta constantemente mientras que los costos disminuyen. No aparecen pausas ni retrabajos innecesarios. Las líneas gestionan trabajos exigentes: unidades de potencia para automóviles, ensamblajes LED y más. Los tableros terminados emergen preparados para su uso final. I.C.T soporta toda la cadena de principio a fin.

| Vídeo sobre el éxito del cliente

El vídeo presenta a un cliente revisando sus líneas SMT y DIP completas dedicadas a la producción de fuentes de alimentación para automóviles. El proceso SMT comienza con la carga al vacío de tableros limpios, seguido de la limpieza, la impresión precisa de pasta y la montadora JUKI SMT colocando los componentes a alta velocidad con un posicionamiento exacto. Las placas continúan a través de transportadores hasta estaciones de soldadura por reflujo de múltiples zonas, amortiguadores de enfriamiento, inspección AOI y descarga. La sección DIP cubre soldadura por ola, inversión de placas, pruebas de TIC y conexiones seguras. Las imágenes ilustran el funcionamiento constante de la máquina, la transferencia fluida de las tablas y la colocación precisa en todo momento. El cliente enfatiza las bajas tasas de defectos, la velocidad de producción sostenida y la calidad que cumple con los estándares automotrices. El tiempo de inactividad es mínimo durante los turnos de rutina, lo que respalda una producción confiable durante períodos prolongados.

| Soporte de servicio y capacitación

I.C.T proporciona soporte integral para líneas completas de producción de fábrica que incorporan equipos montadores JUKI SMT y sistemas asociados. Los ingenieros se encargan de la instalación en el sitio y de la configuración de la operación inicial. Brindan capacitación estructurada sobre procedimientos diarios, creación de programas, mantenimiento de rutina y resolución de problemas básicos. Los diagnósticos remotos facilitan la resolución rápida de problemas desde ubicaciones remotas. Las visitas de mantenimiento programadas preservan el rendimiento del equipo durante períodos de tiempo prolongados. Los equipos técnicos ayudan con la reconfiguración de líneas, mejoras de procesos o aumentos de capacidad sin interrupciones significativas de la producción. Los centros de servicio globales brindan una respuesta oportuna en todas las regiones. Este soporte integrado transforma la maquinaria en elementos confiables de operaciones de fabricación más amplias, contribuyendo a una producción constante y a la estabilidad operativa a largo plazo.

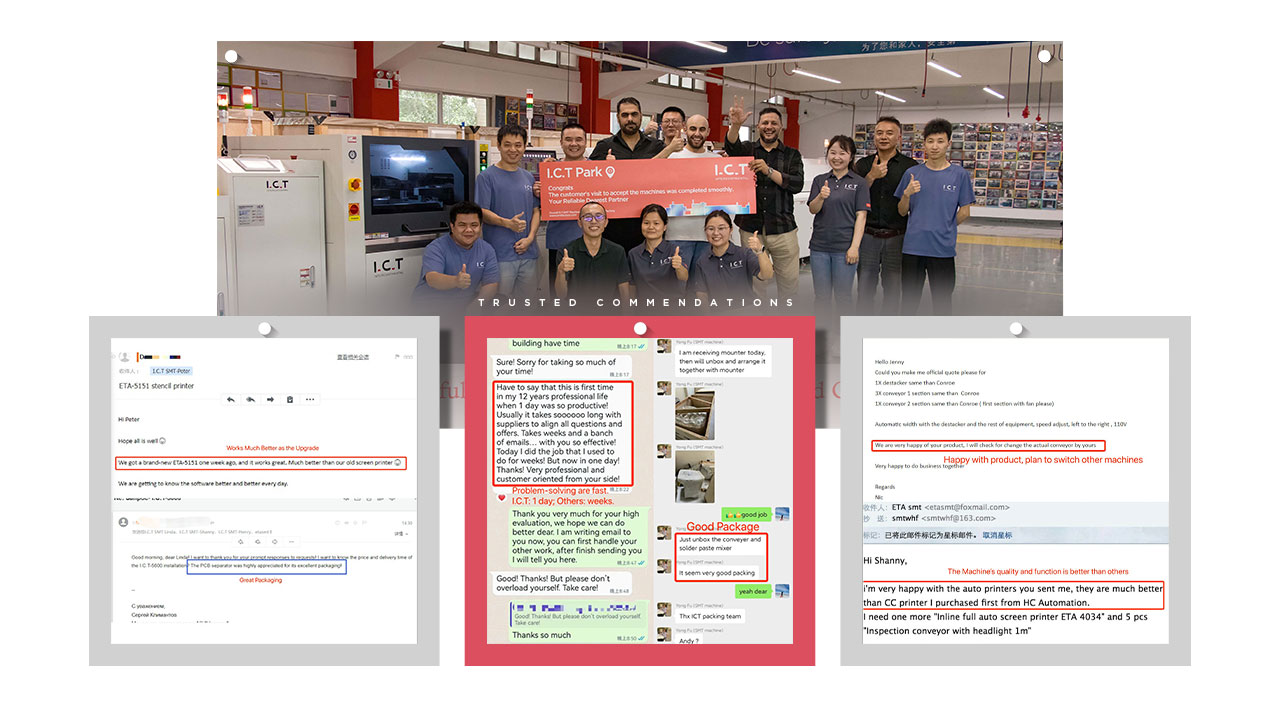

| Comentarios de los clientes

Los clientes elogian a los ingenieros de I.C.T por su experiencia, preparación minuciosa y manejo eficiente de la instalación y las reparaciones. Valoran la velocidad confiable y la precisión de las máquinas montadoras JUKI SMT durante ciclos de producción continuos. El embalaje profesional y el envío seguro garantizan que el equipo llegue sin daños. Las consultas reciben respuestas rápidas y efectivas que evitan paradas innecesarias en las líneas. Muchos informan que el sistema completo supera las expectativas y ofrece mayores rendimientos y menos interrupciones. La confianza se desarrolla a partir de una maquinaria confiable combinada con un soporte receptivo y confiable. Las fábricas reconocen a I.C.T como un socio constante que fortalece los procesos de fabricación eficientes y de alta calidad.

| Certificaciones y estándares

Los modelos JUKI SMT Mounter cuentan con certificaciones esenciales que incluyen CE para el cumplimiento de seguridad europeo, RoHS para materiales peligrosos restringidos e ISO9001 para sistemas de gestión de calidad. Patentes adicionales protegen tecnologías clave en cabezales de colocación, sistemas de visión e innovaciones relacionadas. Estas certificaciones confirman el cumplimiento de los estándares internacionales para una operación segura, protección ambiental y consistencia en la fabricación. Las instalaciones en todo el mundo instalan y operan el equipo sabiendo que se cumplen los requisitos reglamentarios. Las certificaciones demuestran un compromiso enfocado en producir sistemas duraderos y de alto rendimiento que se alineen con los estándares globales de la industria.

| Acerca de I.C.T empresa y fábrica

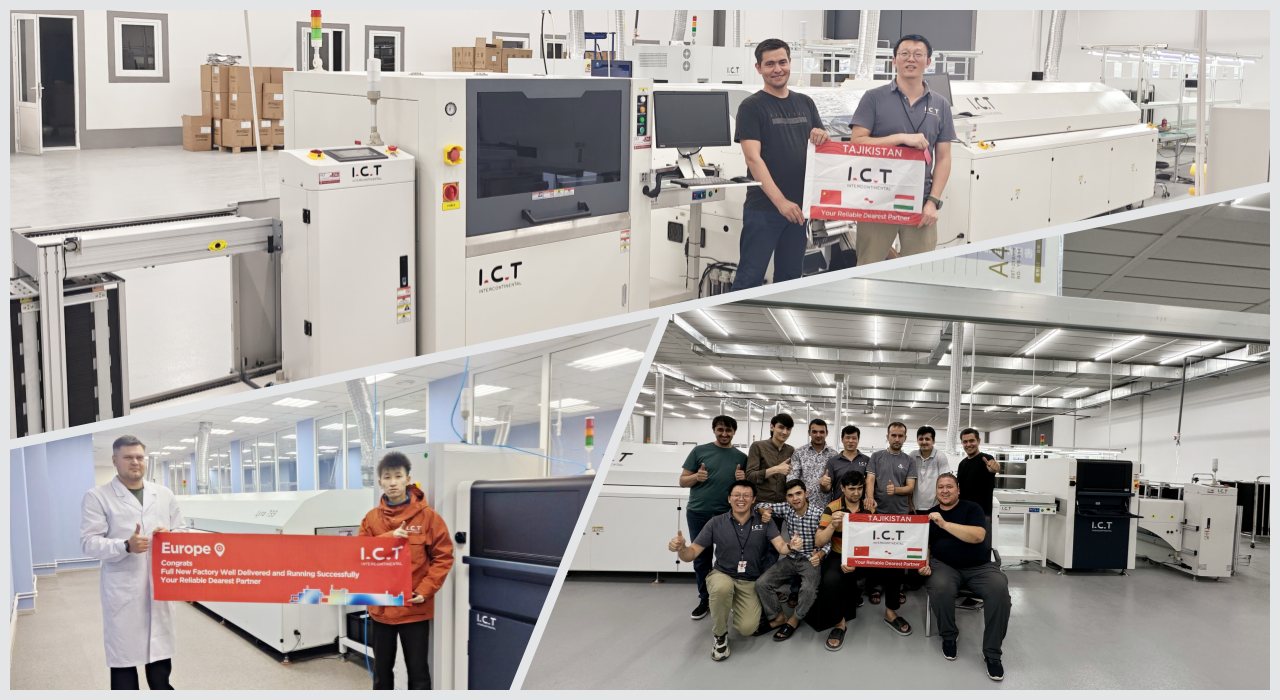

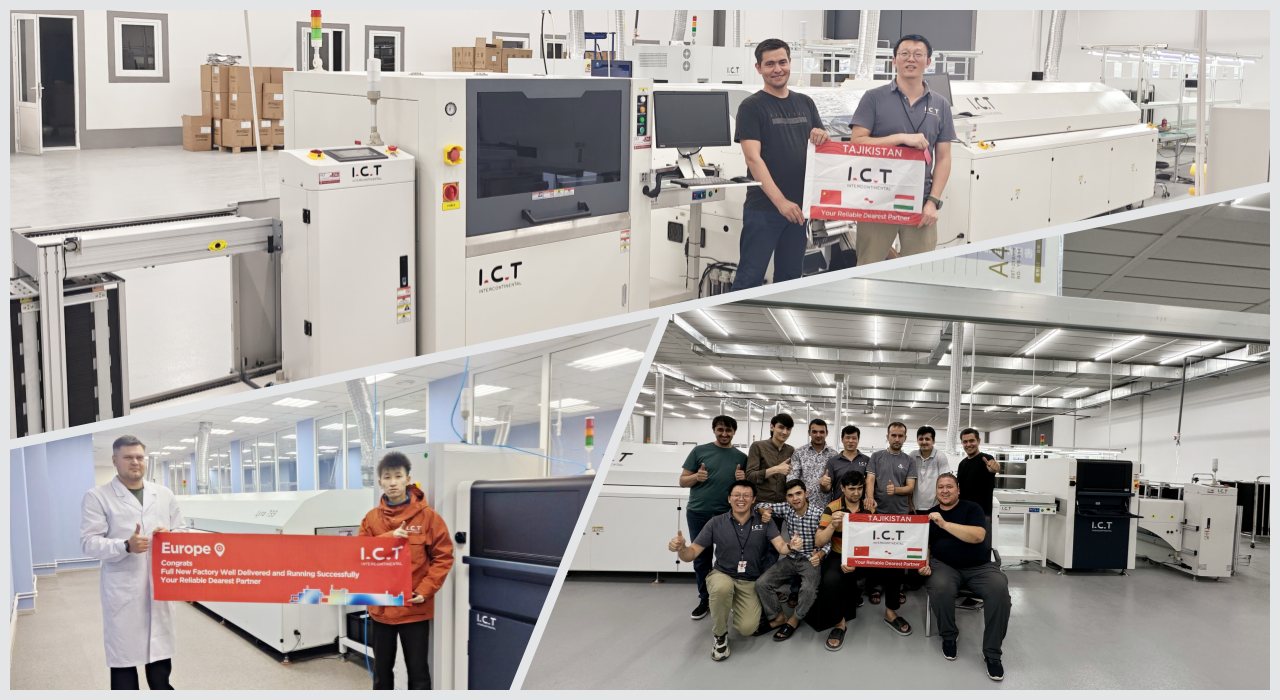

I.C.T mantiene equipos dedicados de investigación y desarrollo para mejorar SMT y los equipos de fabricación de productos electrónicos continuamente. La producción se realiza en unas instalaciones grandes con inspecciones estrictas en cada etapa, desde la entrada de componentes hasta el montaje final. Desde 2012, la empresa ha crecido rápidamente, empleando una fuerza laboral importante y estableciendo ocho sucursales en todo el mundo. Atiende a más de 1600 clientes en más de 72 países con soluciones completas de fábrica. Rigurosos sistemas de gestión de calidad gobiernan todos los procesos, garantizando un rendimiento fiable y durabilidad. I.C.T brinda soporte de extremo a extremo, desde la planificación inicial y la entrega de la línea completa hasta la optimización y las actualizaciones continuas, ayudando a los fabricantes de productos electrónicos a mantener operaciones estables y eficientes a nivel mundial.

| JUKI SMT Montador

La montadora JUKI SMT opera como equipo principal en las líneas de producción SMT, donde monta componentes de superficie en PCB con alta velocidad y confiabilidad para mantener todo el sistema funcionando de manera eficiente. Los modelos de la serie RS ofrecen un rendimiento equilibrado en diferentes tamaños de placa, procesando desde chips pequeños hasta piezas más grandes sin ajustes frecuentes. Los modelos de la serie RX maximizan la producción en espacios limitados, logrando tasas de colocación máximas por metro cuadrado. Estas máquinas se integran directamente con impresoras de pasta, hornos de reflujo, inspección AOI y transportadores para formar líneas completas que minimizan los desperdicios y los defectos. Admiten la producción de tiras LED, teléfonos de barra, electrónica para automóviles y PCB estándares. I.C.T diseña e implementa soluciones de fábrica completas a su alrededor, desde el diseño inicial hasta la operación diaria, garantizando un rendimiento constante y un bajo tiempo de inactividad en condiciones de fabricación reales.

| Características del modelo de máquina JUKI Pick and Place

Características de la serie RS-1R / RS-1XL

El RS-1R y el RS-1XL funcionan como montadores modulares confiables adecuados para las demandas de la línea estándar SMT. El RS-1R alcanza un rendimiento óptimo de 47 000 CPH con una precisión de colocación de ±35 µm (Cpk ≥1) y procesa placas de 50 × 50 mm a 650 × 370 mm con sujeción simple o hasta 1200 × 370 mm con sujeción doble. El RS-1XL amplía el ancho del tablero a 650×560 mm, acomodando paneles LED más grandes y aplicaciones similares. Ambos emplean el cabezal Takumi para colocar componentes desde 0201 métrico hasta 74 mm cuadrados o 150×50 mm de largo. Admiten hasta 112 alimentadores para cambios rápidos de trabajo. Las dimensiones compactas simplifican la integración de la línea, mientras que las cámaras de visión y el control de fuerza ofrecen una colocación precisa y cuidadosa. Estos modelos funcionan eficazmente en operaciones que requieren flexibilidad en producción mixta y rendimiento constante durante turnos largos.

Características de las series RX-7R / RX-8

El RX-7R y el RX-8 priorizan la producción de grandes volúmenes dentro de un espacio de fábrica restringido. El RX-7R alcanza 75.000 CPH con cabezales paralelos, colocando piezas desde el tamaño 03015 hasta 25 mm cuadrados en tableros de hasta 510×450 mm de un solo carril. El RX-8 alcanza los 100.000 CPH óptimos a través del cabezal P20, optimizado para trabajos densos con componentes pequeños en entornos de alto rendimiento. Ambos mantienen un ancho estrecho de 998 mm, lo que proporciona tasas de colocación por metro cuadrado líderes. Cuentan con iluminación coaxial para un reconocimiento preciso de los componentes, ubicación de bajo impacto para reducir la tensión de la placa y monitoreo para limitar el tiempo de inactividad. El soporte de doble carril y la integración de datos con otros equipos mejoran la eficiencia general de la línea. Estas máquinas se adaptan a la producción intensiva de tiras LED, dispositivos móviles, piezas de automóviles y productos similares donde el espacio es limitado y el volumen es alto.

| Especificación

| Parámetro | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Velocidad de colocación (CPH óptimo) | 47.000 | 42.000 | 75.000 | 100.000 |

| Tamaño máximo del tablero (mm) | 650 × 370 (simple/doble) | 650 × 560 | 510 × 450 (carril único) | 510 × 450 (aprox.) |

| Tamaño mínimo del tablero (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Altura del componente (máx. mm) | 25 | 25 | 3-10,5 (dependiente de la cabeza) | 3 |

| Componente más pequeño | 0201 (métrico) | 0201 (métrico) | 03015 (métrico) | 0201 (aprox. 0,4×0,2 mm) |

| Componente más grande (mm) | 74 cuadrados / 150×50 | 74 cuadrados / 150×50 | 25 cuadrados | 5 cuadrados |

| Entradas de alimentador (máx.) | 112 | 112 | 76 | 56 (aprox.) |

| Precisión de colocación | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (aprox.) | Alta precisión (visión) |

| Ancho de la máquina (mm) | 1.500 (aprox.) | 2,109 | 998 | 998 |

| Tipo de cabeza | Cabezal en línea Takumi | Cabezal en línea Takumi | Cabezales giratorios paralelos (P16S) | Cabezal giratorio P20 |

| SMT Lista de equipos de línea

I.C.T ensambla líneas de montaje PCBA confiables centradas en el equipo JUKI SMT para un rendimiento diario consistente. por vacío Los cargadores introducen tablas limpias desde el principio. Las impresoras automáticas aplican la pasta con control exacto. El montador coloca cada componente con firmeza y precisión. Los hornos de reflujo multizona unen la soldadura de manera uniforme y fuerte. Los sistemas AOI se inspeccionan de cerca para detectar cualquier defecto a tiempo. Los Transportador SMT mantienen un flujo fluido e ininterrumpido. El rendimiento aumenta constantemente mientras que los costos disminuyen. No aparecen pausas ni retrabajos innecesarios. Las líneas gestionan trabajos exigentes: unidades de potencia para automóviles, ensamblajes LED y más. Los tableros terminados emergen preparados para su uso final. I.C.T soporta toda la cadena de principio a fin.

| Vídeo sobre el éxito del cliente

El vídeo presenta a un cliente revisando sus líneas SMT y DIP completas dedicadas a la producción de fuentes de alimentación para automóviles. El proceso SMT comienza con la carga al vacío de tableros limpios, seguido de la limpieza, la impresión precisa de pasta y la montadora JUKI SMT colocando los componentes a alta velocidad con un posicionamiento exacto. Las placas continúan a través de transportadores hasta estaciones de soldadura por reflujo de múltiples zonas, amortiguadores de enfriamiento, inspección AOI y descarga. La sección DIP cubre soldadura por ola, inversión de placas, pruebas de TIC y conexiones seguras. Las imágenes ilustran el funcionamiento constante de la máquina, la transferencia fluida de las tablas y la colocación precisa en todo momento. El cliente enfatiza las bajas tasas de defectos, la velocidad de producción sostenida y la calidad que cumple con los estándares automotrices. El tiempo de inactividad es mínimo durante los turnos de rutina, lo que respalda una producción confiable durante períodos prolongados.

| Soporte de servicio y capacitación

I.C.T proporciona soporte integral para líneas completas de producción de fábrica que incorporan equipos montadores JUKI SMT y sistemas asociados. Los ingenieros se encargan de la instalación en el sitio y de la configuración de la operación inicial. Brindan capacitación estructurada sobre procedimientos diarios, creación de programas, mantenimiento de rutina y resolución de problemas básicos. Los diagnósticos remotos facilitan la resolución rápida de problemas desde ubicaciones remotas. Las visitas de mantenimiento programadas preservan el rendimiento del equipo durante períodos de tiempo prolongados. Los equipos técnicos ayudan con la reconfiguración de líneas, mejoras de procesos o aumentos de capacidad sin interrupciones significativas de la producción. Los centros de servicio globales brindan una respuesta oportuna en todas las regiones. Este soporte integrado transforma la maquinaria en elementos confiables de operaciones de fabricación más amplias, contribuyendo a una producción constante y a la estabilidad operativa a largo plazo.

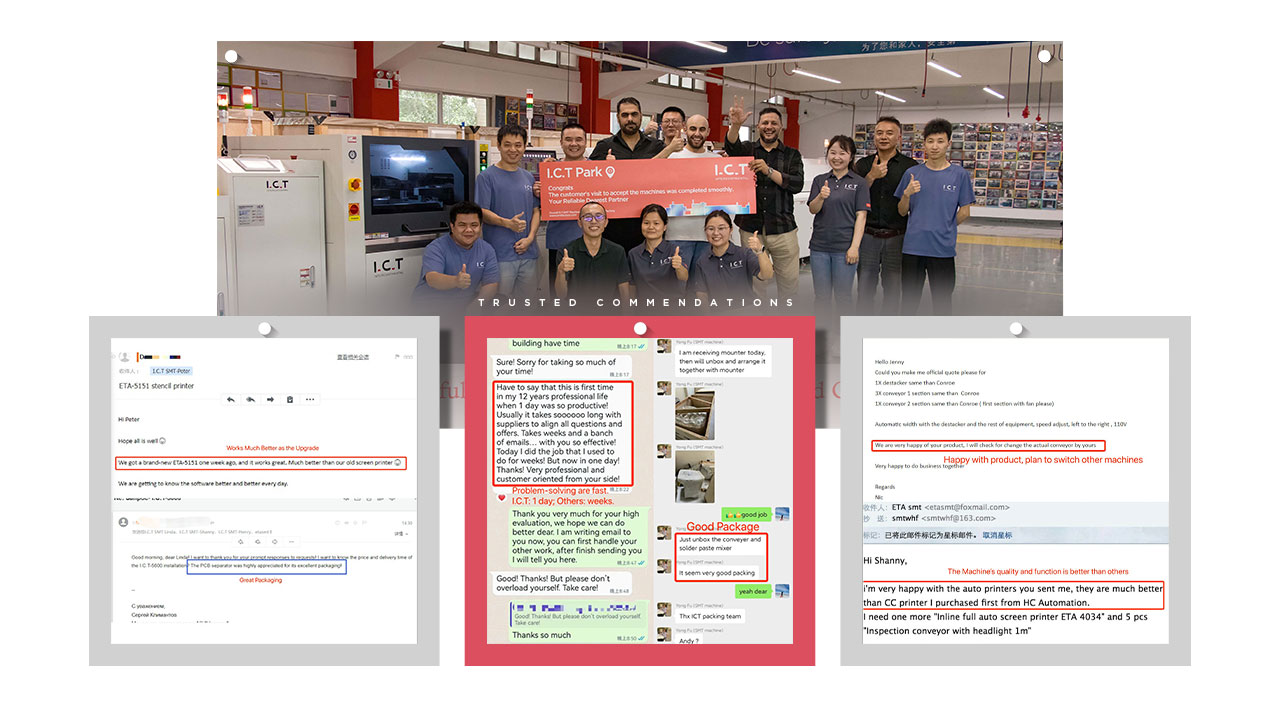

| Comentarios de los clientes

Los clientes elogian a los ingenieros de I.C.T por su experiencia, preparación minuciosa y manejo eficiente de la instalación y las reparaciones. Valoran la velocidad confiable y la precisión de las máquinas montadoras JUKI SMT durante ciclos de producción continuos. El embalaje profesional y el envío seguro garantizan que el equipo llegue sin daños. Las consultas reciben respuestas rápidas y efectivas que evitan paradas innecesarias en las líneas. Muchos informan que el sistema completo supera las expectativas y ofrece mayores rendimientos y menos interrupciones. La confianza se desarrolla a partir de una maquinaria confiable combinada con un soporte receptivo y confiable. Las fábricas reconocen a I.C.T como un socio constante que fortalece los procesos de fabricación eficientes y de alta calidad.

| Certificaciones y estándares

Los modelos JUKI SMT Mounter cuentan con certificaciones esenciales que incluyen CE para el cumplimiento de seguridad europeo, RoHS para materiales peligrosos restringidos e ISO9001 para sistemas de gestión de calidad. Patentes adicionales protegen tecnologías clave en cabezales de colocación, sistemas de visión e innovaciones relacionadas. Estas certificaciones confirman el cumplimiento de los estándares internacionales para una operación segura, protección ambiental y consistencia en la fabricación. Las instalaciones en todo el mundo instalan y operan el equipo sabiendo que se cumplen los requisitos reglamentarios. Las certificaciones demuestran un compromiso enfocado en producir sistemas duraderos y de alto rendimiento que se alineen con los estándares globales de la industria.

| Acerca de I.C.T empresa y fábrica

I.C.T mantiene equipos dedicados de investigación y desarrollo para mejorar SMT y los equipos de fabricación de productos electrónicos continuamente. La producción se realiza en unas instalaciones grandes con inspecciones estrictas en cada etapa, desde la entrada de componentes hasta el montaje final. Desde 2012, la empresa ha crecido rápidamente, empleando una fuerza laboral importante y estableciendo ocho sucursales en todo el mundo. Atiende a más de 1600 clientes en más de 72 países con soluciones completas de fábrica. Rigurosos sistemas de gestión de calidad gobiernan todos los procesos, garantizando un rendimiento fiable y durabilidad. I.C.T brinda soporte de extremo a extremo, desde la planificación inicial y la entrega de la línea completa hasta la optimización y las actualizaciones continuas, ayudando a los fabricantes de productos electrónicos a mantener operaciones estables y eficientes a nivel mundial.