Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-07-04 Origen:Sitio

Cómo PCB La panelización y el volumen afectan sus costos de ensamblaje es fundamental para reducir los gastos de fabricación y aumentar la eficiencia. Ya sea que sea un administrador de inicio de hardware o de abastecimiento, la comprensión de cómo la panelización, el volumen de pedidos y las estrategias de producción bajan PCB Los costos de ensamblaje lo ayudan a maximizar el rendimiento al tiempo que minimiza los desechos. En esta guía, exploraremos cómo el diseño del panel inteligente, la planificación del volumen y la alineación de procesos pueden optimizar su línea de producción PCB. Sumérgete para descubrir consejos prácticos y procesables para controlar tus costos PCB mientras mantiene la calidad y la velocidad.

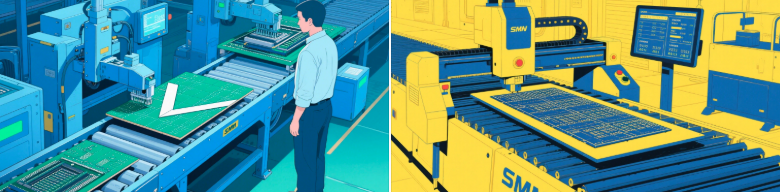

La panelización es una técnica en la fabricación PCB donde se combinan múltiples tableros en un solo panel. Este método mejora el rendimiento de producción, reduce los costos de manejo y protege las pequeñas juntas durante el procesamiento. Al combinar tableros, los fabricantes pueden optimizar el uso del material PCB y aumentar la eficiencia.

La panelización ofrece varios beneficios para el ensamblaje. Permite una colocación más rápida SMT mediante el procesamiento de múltiples tablas en una ejecución. El manejo reducido y la despanalización eficiente ahorran tiempo y reducen los costos. Además, una mejor utilización de materiales reduce el costo por unidad, lo que lo hace rentable para las carreras de producción pequeñas y grandes.

Los métodos de panelización incluyen puntuación en V, enrutamiento de pestañas y panelización de pestañas sólidas. Cada método tiene sus pros y contras:

Puntuación en V: corta las ranuras en forma de V a lo largo de los bordes, facilitando la separación. Adecuado para tableros que pueden soportar algo de estrés.

Enrutamiento de pestañas: usa pestañas pequeñas para mantener juntas juntas, permitiendo una separación limpia. Lo mejor para tableros sensibles.

Panelización de pestañas sólidas: las pestañas más fuertes proporcionan soporte adicional, ideal para tableros más grandes. Requiere más esfuerzo para separarse.

La despanelización es el proceso de separar las tablas individuales del panel. Las opciones incluyen manual y depósito de máquinas. El manejo del estrés en las juntas durante la separación es crucial para evitar daños. El equilibrio de costo y protección de rendimiento garantiza una producción eficiente y confiable.

| Método | PROS | CONSIGNO |

|---|---|---|

| Anotación en V | Separación fácil, adecuada para tableros robustos | Puede causar estrés, no ideal para tablas sensibles |

| Enrutamiento de pestañas | Separación limpia, adecuada para tableros sensibles | Configuración más compleja, mayor costo inicial |

| Panel de pestaña sólida | Fuerte apoyo, ideal para tableros más grandes | Requiere más esfuerzo para separar el costo laboral más alto |

Al comprender la panelización, los fabricantes pueden optimizar sus procesos para el costo y la eficiencia.

Volúmenes más altos más bajos costos por unidad utilizando economías de escala. Los fabricantes extienden los costos de configuración en más tablas, reduciendo los precios individuales. Las casas de ensamblaje ahorran en la configuración del alimentador, la programación de máquinas y el tiempo de calibración del operador.

Los pedidos grandes mejoran la eficiencia de la panelización, permitiendo a los fabricantes que aniden las tablas para minimizar el chatarra. Obtiene un mejor rendimiento de material por panel, cortando los desechos FR-4.

Por ejemplo, los paneles de 10 tableros pequeños en un panel de 250 mm x 250 mm pueden dejar áreas no utilizadas. La escala a 50 tableros permite a los ingenieros optimizar los diseños, utilizando casi todo el espacio de sustrato. Los desechos reducidos en las compilaciones de volumen también reducen los costos de eliminación y almacenamiento, manteniendo el taller organizado mientras reduce los gastos ocultos.

Los pedidos de alto volumen corren el riesgo de extender los tiempos de entrega si la producción no está programada adecuadamente. Las máquinas necesitan carreras continuas más largas, y los fabricantes PCB priorizan trabajos grandes. Para equilibrar la entrega, segmentan pedidos en lotes planificados y use la programación escalonada. Los envíos parciales ayudan a evitar el hambre de línea para construcciones críticas al tiempo que aprovecha los precios de volumen.

Las estrategias de tiempo de entrega flexibles alinean su cadena de suministro y reducen los cuellos de botella de producción en entornos de alta mezcla.

Las compilaciones de bajo volumen de alto volumen simplifican la programación y la configuración del alimentador, reduciendo los desechos de cambio. Las máquinas se mantienen productivas sin tiempo de inactividad frecuente. Los órdenes de alto volumen de alta mezcla aumentan la frecuencia de cambio, aumentan el tiempo de inactividad a medida que los alimentadores, los programas y las plantillas cambian. Afecta la eficiencia si no se planea.

| DESPEJO DE | MEZCLAS, BAJO VOLUME | bajo y de bajo volumen de alto volumen |

|---|---|---|

| Frecuencia de cambio | Alto | Bajo |

| Tiempo de inactividad de la máquina | Más alto | Más bajo |

| Costo de ensamblaje por unidad | Más alto | Más bajo |

Comprender estas compensaciones ayuda a los equipos a elegir la mejor estrategia para controlar los costos de ensamblaje PCB al satisfacer las demandas del proyecto.

El diseño efectivo del panel reduce significativamente los desechos del material. Al anidar PCB S juntos, los fabricantes pueden maximizar la utilización del material. Por ejemplo, un panel bien diseñado puede reducir los costos de materiales hasta en un 15%. Esto es especialmente importante para las ejecuciones de producción de alto volumen, donde incluso pequeños ahorros por unidad pueden sumar a reducciones de costos sustanciales.

La panelización reduce el número de toques manuales por tabla, lo que lleva a un ahorro de mano de obra significativo. Menos interacciones manuales significan menos tiempo de trabajo y un riesgo reducido de error humano. Además, se minimizan los tiempos de carga y descarga durante SMT. Esto puede reducir los costos laborales en un 20% en la producción de alto volumen, lo que hace que el proceso sea más eficiente y rentable.

Las placas panelizadas racionalizan los procesos de prueba, que hacen que la inspección óptica automatizada (AOI), las pruebas de circuito (TIC) y las pruebas funcionales sean más eficientes. Al probar múltiples tableros simultáneamente, los fabricantes pueden reducir el tiempo y el costo asociados con las pruebas de tableros individuales. Esto puede reducir los costos de inspección hasta hasta un 30% en la producción de volumen, lo que garantiza la producción de alta calidad al tiempo que minimiza los gastos.

Los métodos de despanelización afectan significativamente los costos y los riesgos. La anotación en V es un método más barato, pero puede causar estrés en las tablas, lo que puede provocar daños. El enrutamiento de pestañas es más costoso pero más suave en las tablas, reduciendo el riesgo de daño durante la separación. La despanelización inadecuada puede aumentar las tasas de chatarra, negando algunos de los ahorros de costos logrados a través de la panelización. Equilibrar el costo y el riesgo es crucial para maximizar los ahorros generales.

| Costo | de costo Impacto | Ejemplo |

|---|---|---|

| Ahorro de materiales | El diseño efectivo reduce los desechos, reduciendo los costos del material. | Un panel bien diseñado puede reducir los costos de materiales hasta en un 15%. |

| Ahorros laborales | Menos toques manuales y carga/descarga más rápida reducen los costos de mano de obra. | Los costos laborales se pueden reducir en un 20% en la producción de alto volumen. |

| Eficiencia de prueba | Procesos de prueba simplificados Costos de inspección más bajos por unidad. | Los costos de prueba pueden disminuir en un 30% en la producción de volumen. |

| Costos de despanelización | La puntuación en V es más barata pero más riesgosa; El enrutamiento de pestañas es más costoso pero más seguro. | Elegir el método correcto puede evitar la chatarra y garantizar el ahorro de costos. |

Al comprender estos factores, los fabricantes pueden calcular los ahorros de costos de la panelización y tomar decisiones informadas para optimizar sus procesos de producción. Cada aspecto ofrece oportunidades específicas para reducir los costos mientras se mantiene la producción de alta calidad.

Los diseños de paneles deben alinearse con las capacidades de su equipo de ensamblaje. Asegúrese de que los diseños de su panel coincidan con las dimensiones y requisitos de los transportadores y accesorios. El diseño de pestañas separatistas para un depósito eficiente puede reducir significativamente la mano de obra manual y el daño potencial durante la separación. Por ejemplo, el uso de pestañas separadas en forma de V puede hacer que el proceso de depósito sea más suave y confiable.

El tamaño del panel es un factor crítico para optimizar los costos. Considere las restricciones de tamaño de su pick-and-place, reflujo y AOI máquinas. Los paneles de gran tamaño pueden requerir una intervención manual, aumentar los costos laborales y reducir la eficiencia. Al mantener paneles dentro del rango de tamaño óptimo para su equipo, puede mantener una automatización suave y reducir la necesidad de manejo manual. Por ejemplo, un tamaño de panel que se adapta bien dentro de las capacidades de la máquina puede mejorar el rendimiento hasta en un 25%.

La elección del método de panelización debe basarse en su volumen de producción. Para los prototipos pequeños, la anotación en V a menudo es suficiente y rentable. Sin embargo, para las ejecuciones de alto volumen, el enrutamiento de pestañas generalmente se prefiere, ya que proporciona un proceso de separación más suave, reduciendo el riesgo de daño en la junta. Comprender cuándo usar el enrutamiento V-score frente a las pestañas puede afectar significativamente tanto el costo como la calidad. Por ejemplo, el enrutamiento de pestañas puede reducir las tasas de chatarra hasta en un 10% en ejecuciones de producción de alto volumen.

| de | consideración | Ejemplo |

|---|---|---|

| Alineando el diseño del panel | Los diseños de coincidencia con capacidades transportadoras y de accesorios. | Uso de pestañas separadas en forma de V para facilitar el depósito. |

| Tamaño del panel de equilibrio | Asegúrese de que los paneles se ajusten a las capacidades de la máquina para evitar la intervención manual. | Mantener los paneles dentro de los límites de tamaño de la máquina para mantener la eficiencia de la automatización. |

| Elección del método de panelización | Elija una puntuación V para pequeñas ejecuciones, enrutamiento de pestañas para alto volumen. | Puntaje en V para prototipos, enrutamiento de pestañas para carreras de producción para reducir el chatarra. |

Al considerar cuidadosamente estos factores de diseño, los fabricantes pueden optimizar la panelización tanto para costos como para la eficiencia. Cada opción impacta el flujo de producción y los costos finales, haciendo que las decisiones informadas sean cruciales para maximizar los ahorros y mantener la producción de alta calidad.

La panelización reduce los costos de ensamblaje al mejorar la utilización del material y reducir el manejo. La combinación de múltiples tablas en un panel maximiza el uso del material, reduciendo los desechos. Menos toques manuales por tablero menores costos laborales. Los métodos eficientes de despanelización también ahorran tiempo y reducen los errores.

Sí, la panelización puede ser beneficiosa para pedidos de pequeño volumen. Agiliza el proceso de ensamblaje, lo que lo hace más eficiente. Incluso con menos tablas, la panelización reduce los tiempos de configuración y mejora el uso del material. Esto puede conducir a ahorros de costos, especialmente cuando se usa equipos automatizados.

El mejor método de panelización depende de sus necesidades de diseño y producción. La puntuación en V es adecuada para tableros y prototipos pequeños y robustos. El enrutamiento de pestañas es mejor para tableros más grandes y sensibles. La panelización de pestañas sólidas proporciona soporte adicional para tableros grandes, pero requiere más esfuerzo para separarse.

El aumento del volumen del orden puede conducir a un ahorro significativo de costos. Los volúmenes más altos reducen los costos por unidad a través de economías de escala. Los costos de configuración se distribuyen en más unidades, reduciendo los costos individuales. La utilización del material también mejora, reduciendo los desechos. Por ejemplo, un gran pedido podría reducir los costos por unidad en un 20% en comparación con uno pequeño.

Saltar el diseño adecuado del panel puede conducir a mayores costos y retrasos en la producción. Los paneles mal diseñados pueden causar desechos materiales, mayores costos de mano de obra y mayores tasas de desecho. La despanelización inadecuada puede dañar las tablas, lo que lleva a reelaborar o desechar. El diseño adecuado del panel garantiza una producción eficiente y ahorros de costos.

Comprender cómo PCB costos de ensamblaje de impacto y impacto del volumen es crucial para optimizar su producción. Desde ahorros de materiales y eficiencia laboral hasta elegir el método de panelización correcto, cada factor juega un papel en la reducción de los costos y la mejora de la velocidad. Si está buscando mejorar su PCB Producción, considere asociarse con expertos como Dongguan ICT Technology Co., Ltd. Se especializan en soluciones avanzadas PCB y pueden ayudarlo a maximizar la eficiencia y los ahorros de costos.